随著LED照明应用对于元件输出要求渐增,传统LED封装不仅限制元件规格推进,也不利散热,新颖的无封装LED具备更好的散热条件,同时集成磊晶、晶粒与封装制程,可更便利地搭配二次光学设计照明灯具…

LED光源应用将继LCD背光源应用需求高峰后,逐步转向至LED一般照明应用上。但与LCD背光模块设计不同的是,LCD背光模块较不用考量光型与照明应用条件,以单位模块的发光效率要求为主;但LED照明应用除亮度要求外,必须额外考量光型、散热、是否利于二次光学设计,与配合灯具设计构型要求等,实际上对于LED光源元件的要求更高。

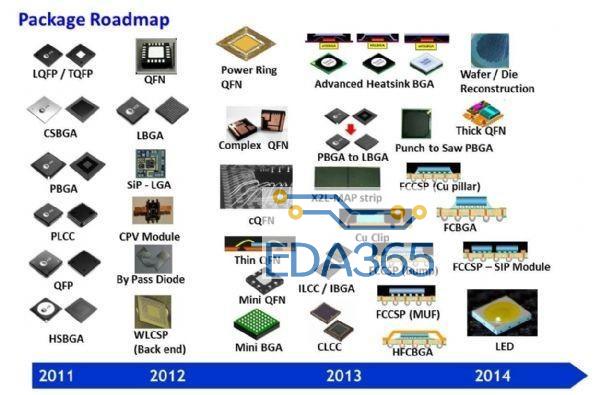

越来越多集成电路使用的封装技术,也开始使用在LED光源器件制作上

可表面黏著加工的LED元件,利于大量加工生产,增加生产加工效能

早期封装技术限制多 散热问题影响高亮度设计发展

早期LED光源元件,封装材料主要应用炮弹型封装体,在高发光效率的蓝光LED初期使用相当常见,而在智能手机、行动电话产品薄型化设计需求推进下,采用表面黏著(surface-mount devices;SMD)型态的LED光源需求渐增,而采用表面黏著技术设计的LED光源元件,可利用卷带式带装材料进料加速生产加工效能,透过自动化生产增加加工效率外,也带来LED封装技术的新应用市场,加上后继磊晶结构、封装技术双双进步相互加持,LED光源材料发光效率渐能超越传统灯具表现。以照明应用需求观察,照明灯具对于发光效能的要求越来越高,而LED光源目前左右光输出效能的技术关键,发光效率主要由磊晶、晶粒与封装技术方案左右表现。目前磊晶的单位发光效率已经发展趋近极限,发光效率可再跳跃成长的空间相对有限,而持续加大晶粒面积、改善封装技术,是相对可以大幅增加单位元件发光效能的可行方案。但若要能再提升元件的性价比,晶粒面积增大化较无成本优化空间,反而是封装技术选择将直接影响终端材料元件的成本,也就是说,封装技术将成为照明用LED的成本关键。

芯片级封装导入LED 体积小、可靠度高

芯片级封装(Chip Scale Package;CSP)为2013年LED业界最热门的封装技术方案,其实CSP在半导体业界并不是新技术,只是在LED光源元件应用上尚属新颖的先进技术。在传统半导体芯片级封装应用目的,在于缩小封装处理后的元件最终体积,同时以改善散热、提升芯片本身的应用可靠度与稳定性为主。而在LED发光元件的芯片级封装主要定义为,封装体与LED芯片接近或是封装体体积不大于芯片的20%为主,而经芯片级封装的LED本身也必须为功能完整的封装元件。

芯片级封装主要是改善逻辑芯片接脚持续增加、元件散热性能提升与芯片微缩目的,透过芯片级封装集成效益,可以让芯片的元器件寄生现象减少,同时可以增加Level 2封装的元件集成度,而芯片级封装在LED光源器件的应用需求,也可达到显著程度的效益。

典型芯片级封装是不需要额外的次级基板、导线架等,而是可将芯片直接贴合在载板之上,芯片级封装为将LED二极管的P/N电极制作于芯片底部,并可利用表面黏著自动化方式进行元件组装,若比较必须打线进行元件制作的制作流程,芯片级封装可以对组装与测试流程相对提升,同时达到降低加工复杂度与成本的双重目的。

LED采芯片级封装方案,元件可获得更佳的散热表现、高流明输出、高封装密度、更具弹性、简化基板等优点,同时少了打线制程也可让终端元件的可靠度提升。

无封装LED方案热门 高发光角度、发光效率

同样也是追求元件的高亮度表现、低成本要求与更便利的生产条件目的,推进了新颖的无封装LED(Embedded LED Chip)的使用需求。以无封装LED与芯片级封装LED元件特性进行比较,无封装LED对于元件散热效果表现更好,而无封装LED制作技术,另集成磊晶、晶粒与封装制程,元件亦可搭配二次光学设计集成,也能让终端成品具备更高亮度、更大发光角与更小体积特点,同时可以达到压缩制作成本目的,发光元件可提供灯具业者多元化与更具弹性的设计空间。

传统封装架构中,为由反射杯构成一个内部腔体,再搭配芯片打线制程处理驱动电力串接,虽然制程简单,但也造成终端元件的散热能力因此受限。在新颖的LCD背光源与照明灯具设计要求,LED光源元件就必须在减小发光面积要求下同时增加单位元件的驱动瓦数,散热关键即成为这类应用需求的技术瓶颈。

无封装LED可以将元件热阻较传统封装下降约10倍,而无封装LED不须设置反射杯腔体,也可因此省下反射杯制成的成本,优化整体元件的性价比表现,同时也是无封装LED技术优势,无封装LED搭配特殊的萤光胶膜进行贴合,也能让LED的发光角度进一步达到160度表现,在元件的发光效能、机构特性与散热优势均能有效提升。无封装LED技术具极小发光面积、较大发光角度,相较于传统封装方案的光源元件表现,无封装LED技术的光型表现更接近点状光源,这种材料特性使得无封装LED技术更适合搭配进行二次光学处理设计,而较小的发光面积也表示元件的体积相对更小,亦可搭配更薄化的光学透镜制作成LED光源模块,尤其能应用于部分机构空间有限的灯具产品使用需求,例如,LCD直下式背光源或是平板灯具产品等。

若与芯片级封装进行比较,无封装LED技术在制程中导入萤光胶膜的贴合制程,这在LED光源照明应用可更容易控制发光表现特性,使灯具在制作流程中还要搭配发光色泽检测、配对程序,大幅简化生产。

改善热传导架构 无封装LED热阻表现佳

在LED传统封装中,芯片必须透过蓝宝石基板和绝缘胶处理芯片热度导热,相对的在无封装LED技术中,为利用覆晶(Flip-chip)的芯片结构和金属基板共晶制作技术概念,在无封装LED元件的封装体中可因为覆晶与金属基板共晶的设计架构,使得元件本身的热阻表现更低,也因此无封装LED技术在相同驱动瓦数下,芯片的发光区核心温度可有效降低,同时也能减少芯片温度持续高温可能造成元件失效或是寿命缩短问题。

但无封装LED也并非是完美的制程技术,因为要达到无封装LED设计目的,必须同时具备磊晶、晶粒、封装制程与元件成品的表面黏著技术集成,集成的技术难度相当高,尤其在关键的覆晶结构设计中,无封装LED要维持元件高可靠度表现其实难度相当高,主要是要寻求高反射率、高导热与附著良好的二极管材料,同时这些材料须具备高稳定性特质,也必须能耐受元件运行时的高温、高压、高电流的环境条件。

此外,无封装LED本身即无外层封装体进行保护,照明设备若需设置于高温、高湿度恶劣环境中,也必须针对元件进行保护层设计,以增加光源器件的使用寿命。

另外,在无封装LED制程中,在封装制程工作段为使用萤光胶膜替代传统的封装材料,而萤光胶膜内部也有置入萤光粉,用以搭配LED光源与萤光粉产生白光,而萤光粉的选择即会左右无封装LED元件在照明应用的可靠度、发光效率、高温表现状态。萤光胶膜毕竟与传统封装材料不同,在制程中需处理贴合与测试问题,不只是生产设备差异,相关的制程设备也需要进行优化与改善,都会增加初期投产无封装LED元件的复杂度。

APP下载

APP下载 登录

登录

热门文章

热门文章