|

控制系统 |

控制对象 |

测点 |

控制器 |

机柜 |

现场总线 |

布置地点 |

|

#1机组控制系统 |

#1余热锅炉 |

668 |

2 |

3 |

× |

集控室 |

|

#1汽机 |

1100 |

2 |

4 |

× |

集控室 | |

|

#1电气 |

1056 |

2 |

4 |

× |

集控室 | |

|

#2机组控制系统 |

#2余热锅炉 |

668 |

2 |

3 |

× |

集控室 |

|

#2汽机 |

1100 |

2 |

4 |

× |

集控室 | |

|

#2电气 |

1056 |

2 |

4 |

× |

集控室 | |

|

公用系统 |

空压机、调压站 |

152 |

1 |

1 |

× |

就地 |

|

循环水 |

232 |

|

1 |

× |

就地 | |

|

电气公用 |

364 |

1 |

2 |

× |

集控室 | |

|

辅助车间控制系统 |

锅炉补给水系统 |

440 |

2 |

3 |

√ |

就地 |

|

净化水系统 |

692 |

2 |

6 |

√ |

就地 | |

|

暖通系统 |

504 |

1 |

2 |

× |

就地 | |

|

合计 |

4、控制网络的配置

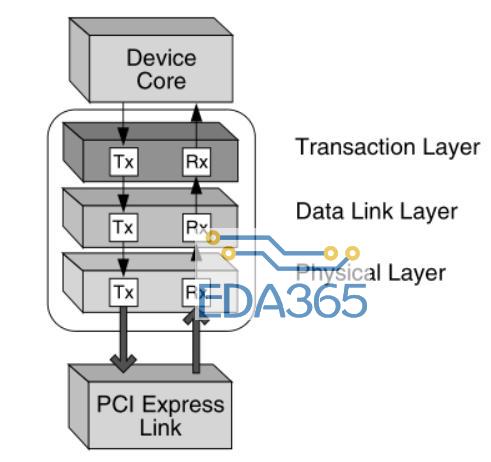

NT6000设计有专门的KN系列工业以太网交换机,具有网络管理功能,能够提高DCS网络系统的可靠性和数据传输的实时性。整套系统共配置18只工业以太网交换机、4只eNet、eBus光电转换器,单元机组DCS、公用系统DCS独立配置,远程控制站单独配置。用于冗余处理器、工程师站、历史站、操作员站通讯。

NT6000系统的重要特点之一是具有一套完整、可靠、开放的通讯系统,通讯设备采用工业以太网交换机。控制网eNet,采用全冗余容错技术,通讯协议为TCP/IP,严格遵循IEEE的标准。eNet网络采用组播技术,数据传输采用主动发送机制,无论多少台操作员站,控制器只需要发送一次数据。DPU(分散处理单元)负荷恒定。

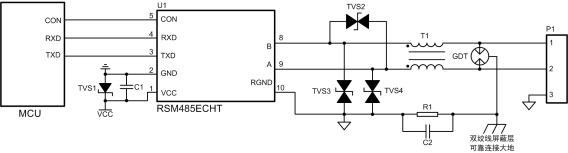

5、现场总线配置与连接

PROFIBUS现场总线技术是1987年由SIEMENS公司等13家企业和5家研究机构联合开发;1989年批准为德国工业标准DIN 19245;1996年批准为欧洲标准EN 50170 V.2;1999年PROFIBUS成为国际标准 IEC 61158 的组成部分(Type III)。

PROFIBUS技术为设备层提供了PROFIBUS-DP和-PA技术,为车间层提供了PROFIBUS-FMS技术。PROFIBUS-DP是设备层现场总线,用于控制器(如DCS、PLC、PC)与现场控制设备(如驱动器、检测设备、HMI等)之间的通信总线。

PROFIBUS-DP总线技术具有高速(12M)、实时、确定、可靠的特点,传输的数据量相对较小。现场总线的介质访问控制方式满足工业控制网络的要求,即通信的实时性和确定性。确定性确保站点每次得到网络服务间隔和时间是确定的;实时性是指网络分配给站点的服务时间和间隔可以保证站点完成它确定的任务。

PROFIBUS的特点总结如下:

1、开放性好(目前800~1000多家厂商的产品支持该总线);

2、传送速度快,可达12M;

3、节省现场布线,降低工程成本;

4、配置灵活。

科远股份为本项目配置了符合Profibus DP现场总线标准规范的KM622S主站模件,以及灵活、易用的配置组态工具。

为了确保总线连接的高可靠性,总线系统采用冗余设计,分散式布置。除所有主、从站接口模块均冗余设计外,还将总线设备分散到不同的总线上,相互冗余的设备分配到不同的现场总线上,确保任何一条总线的故障,均不会影响到整套系统的正常运行。

下面以补给水系统示例说明现场总线系统的配置与连接:

补给水控制系统采用1对冗余的KM940控制器,在I/O分支机架上配置2块KM622S Profibus DP主站通讯模块作为主站接口。

补给水现场总线装置总共设置6只现场总线箱,其中含电源、电气元件、终端电阻、Y-LINK耦合器、DP/PA耦合器、Profibus光电接口等设备,向上通过Profibus光电接口光缆与KM622S Profibus DP主站通讯模块相连,向下通过DP通讯电缆与现场电机、电动执行机构、开关量仪表设备设备相连或通过DP/PA耦合器PA通讯电缆与现场仪表相连。

1网段:#1加热器、#1超滤、#1反渗透的DP设备

2网段:#1化学除盐等DP设备

3网段:#2加热器、#2超滤、#2反渗透的DP设备

4网段:#2化学除盐等DP设备

5网段:#3加热器、#3超滤、#3反渗透的DP设备

6网段:#3化学除盐等DP设备

7网段:#1加热器、#1超滤、#1反渗透的PA设备

8网段:#1化学除盐等PA设备

9网段:#2加热器、#2超滤、#2反渗透的PA设备

10网段:#2化学除盐等PA设备

11网段:#3加热器、#3超滤、#3反渗透的PA设备

12网段:#3化学除盐等PA设备

每个KM622S模件最多可支持30个站(从站或分段站),连接DP设备的DP电缆的长度取决于总线通讯速率。

Profibus DP总线通讯速率与DP电缆最大长度的关系如下表所示:

|

波特率 (kbit/s) |

9.6 |

19.2 |

45.45 |

93.75 |

187.5 |

500 |

1500 |

|

长度/段 |

1200m |

1200m |

1200m |

1200m |

1000m |

400m |

200m |

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多