在络纱过程中清除纱线中的有害纱疵,是纺纱生产的关键工序之一。以往纺纱过程中的清纱管理只是单机管理,利用电子清纱控制器(一种由两级单片机构成的RS-422全双工总线式监控装置)实时进行120路纱线上的纱疵清除工作;并完成该机台相关参数的设定、统计、故障实时监测和LCD界面控制等工作;同时积累了大量生产数据,形成了“信息孤岛”,不利于全车间范围内的络纱生产和质量管理。为了提高车间的生产效率和管理水平,我们开发实现了一个基于现场总线的电子清纱器网络监控系统。该系统中,电子器清纱器具有了数字通信能力;同时增设工控机作为远程监控计算机,利用MOXA CP-114IS异步多串口卡组成以RS-485为物理层的现场总线,将单个分散的现场设备变成网络节点,实现现场设备与远程监控计算机之间的数据传输和信息交换。系统最大挂接127台电子清纱器,轮巡采集每一台电子清纱器中的相关数据,组建数据库并进行统计分析,及完成相关参数的统一设定;增设网络型温湿度传感器对纱线的生产条件自动监测纪录,避免了人工抄录的繁重工作;同时LED条屏显示器滚动显示生产通知以及岗位产量质量实时数据,增强了岗位间的竞争力。下面对该系统做详细阐述。

1 系统拓扑结构:

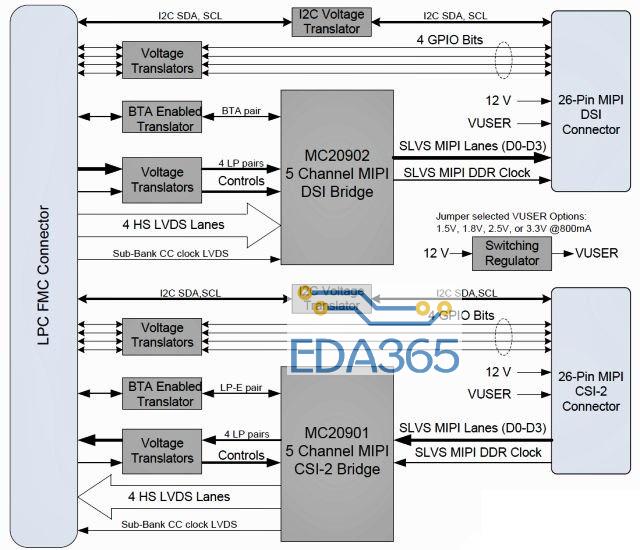

整个系统是一个基于RS-485物理协议,自定现场设备通信协议和标准现场总线协议共存,实现数据传输与信息交换的现场总线系统。包括监控层、通信层、现场设备层三部分。系统结构如图1所示。

1.1监控层

用工控机作为车间级监控服务器,接收底层现场设备传送的数据并组建数据库,实现对现场设备的监控管理,进行工艺参数的设定和修改。同时可以通过Intranet/Internet技术与企业局域网或远程控制网站相连。

1.2通信层

约定通信协议与各底层现场设备通信。由MOXA CP-114IS、研华ADMA-4510S(中继器)形成基于RS-485物理协议的现场总线。其中,中继器主要是考虑到现场设备与车间级监控服务器通信距离远时选用。

1.3现场设备层

由数台电子清纱器、温湿度传感器以及LED条屏显示器构成。其中与电子清纱装置的连接是利用8251 USART(Universal Synchromous/Asynchronous Receiver/Transmitter)芯片,加入RS-485通信驱动电路形成数字通信接口,在保证原有功能不受影响的前提下,通过通信层与监控层交换数据。

2 通信层设计

2.1通信协议

监控层工控机(称主机,以下同)通过PCI通信控制卡(MOXA CP-114IS)的COM端口形成基于RS-485物理协议的现场总线,最大可与127台现场设备电子清纱器(称从机,以下同)进行主从通信。从机核心为Intel 8031单片机,异步串行通信波特率可达19.2Kbps;每一字节传送数据共有11位:1个起始位,8个数据位,1个奇偶校验位,1个停止位。主机与从机通过通信层以数据包形式传送数据,数据包格式如表1所示。

q35o4w4lhsf0521.gif (6.47 KB, 下载次数: 0)

表1 通信数据包格式

其中:55H,AAH分别为帧头和帧尾,用于标识一个完整的数据包;数据包第2字节中的D6~D0为下位机的唯一地址编码,确保某一时刻通信链路的唯一性,D7位用于标识数据流的方向,便于处在总线上的各节点判断数据流向,并配合地址码表示每一数据包的目的地址或源地址;数据包3、4字节同为数据包的长度,以增强通信的可靠性;第5字节为操作码+项目码共同组成的命令码,并结合数据流标志明确通信命令所表示的内容和动作要求(如设定,查询,正反向应答等);紧接着的部分为数据包的可变信息体,根据不同的通信项目由主机下传的参数或是从机上传应答的数据组成;校验和采用字节累加(不计进位),保留最低字节计算的结果,确保数据包传递的正确性。

2.2通信过程

通信采取主从应答方式,主机首先发送地址帧作为握手,被寻址的从机应答主机,建立连接;在判断地址符合后,主机给被寻址的从机发送控制命令,被寻址的从机根据其命令向主机回送相应的数据或应答。同时所有未被寻址的从机根据通信协议监听总线上的下行数据(以主机为参考点),以便取得地址信息与主机建立连接。

现场设备层设计

3.1现场设备层硬件设计

现场设备层每台现场设备均由16个前级数据采集处理器(实时采集120路纱线信号,采用RS-422全双共总线与后级单片机通信)和1个后级单片机构成监控装置。为了实现与上位监控层的数字通信,加入RS-485通信驱动电路。

图3 现场设备层硬件原理框图

3.2现场设备层软件设计

作为现场设备的电子清纱器是一个24小时不间断运行的多任务实时监控装置。由于该装置要检测跑纱平均速度为600m/min,共120路纱线的纱线截面变化信号,使其具有很高的实时性要求;同时还要实现相应的动作控制(如对有害纱疵的切除等)以及后级单片机系统的实时处理,显示、统计等功能,又决定了该装置的多任务性。这样在保证原系统的实时性和多任务性的同时,加入现场设备层的通信软件在编写时就有了一定的特殊性。我们借鉴Windows编程的原理,在单片机编程中进入消息概念,进行基于消息的多任务机制编程。从机的监控软件主要流程如图4所示(主要对通信部分说明)。

图4 从机监控软件主要流程图(左—主程序 ,右—T0中断程序通信部分)

其中:主程序主要完成上电自检、消息巡检、按照消息队列组织通信信息体、数据发送、功能键散转、验校设备等工作。为了保证系统的实时性,必须减少中断服务的时间占用,因此在中断程序中只做简短的消息标志处理和必要工作。大量的消息响应工作则利用中断的间隙进行处理。

T0中断每0.5毫秒产生一次,该段程序是整个从机任务的管理员,是现场设备程序的核心。T0主要完成总线上数据的接收和判断、采用时间片算法完成对纱线信号采集器的通信控制、车速的采集、产质量记录等任务。值得说明的是,为了保证从机的实时性,没有采用常规的中断通信接收或等待查询的接收编程方式,而是结合T0中断时间的周期性和异步串行数据传输的特点,定时做数据接收端的扫描,完成数据的接收(这部分程序占时不应大于60个机器周期,否则影响主程响应的实时性);当主程监测到有完整数据包到来标志后,进行数据包的流向、地址以及正确性分析并置欲发送信息的装配标志;同样当主程巡检消息队列时发现信息装备标志后,则分析主机命令、装备信息、建立发送标志,并以消息的形式通知主程用查询方式发送数据包。这样做不仅可以提高中断的响应速度,又不影响数据的处理和其他任务的执行。很好的解决了多中断实时数据响应与数据处理耗时之间的矛盾,从而提高了系统的实时性。

由于8251 USART芯片没有数据帧和地址帧的区分功能,也就是说总线上的所有从机必须监听所有在总线上的数据,这样会由于各从机时时监听数据,严重影响系统的实时性。为了解决这个矛盾,我们定义了完备的通信协议,其中加入了地址码、数据流向标志和双帧长等通信规约,以帮助主、从机迅速判断数据包的流向,完整性以及是否做处理的标志,当从机接收到非自己的数据包或错包时,根据各种消息标志快速退出通信处理过程。同时T0中的数据扫描避免了简单利用多中断机制在监听大量随机总线数据时,频繁的中断对整个软件时间片划分的破坏,以及由于接收数据的随机性使得查询接收方式不可行的缺点,从而最大限度的保证了系统实时性。

4 监控层软件设计

监控层软件作为现场总线系统监控软件是在Windows 2000 Sever 、Delphi 6.0 以及 SQL Sever 2000的环境下开发而成。主要由通信组态模块、权限管理模块、系统动态监控模块、报表管理模块、现场LED条屏显示管理模块、Intranet/Internet接入模块(预留模块)六部分组成。由于这类监控软件编制方法趋于成熟规范,在此仅在建立该现场总线系统软件参考模型的基础上,对数据组织的核心模块——通信组态模块的一些特殊处理加以说明。

众所周知,现场总线技术的不断发展,出现了多种现场总线,且各具特色;同时我们也看到不同的现场总线有着不同的应用领域,尚不存在一种能解决所有工业问题的现场总线;即便是同一类型产品,也存在着用不同的现场总线实现的可能性;同时多种现场总线集成在一个系统中,让不同的总线充分发挥各自的优势可以更好地共同完成控制任务。因此,在工业系统中必然会出现多种现场总线并存的局面。这就为监控层系统软件对多种现场总线的兼容性、扩充性提出了更高的要求。为了适应这样的发展趋势,我们在系统软件(监控层软件)设计时构造如下的参考模型,一定程度上解决了多种现场总线并存于一个系统的问题,使系统软件具有了较好的可扩展性。目前,该系统软件主要是针对在纺织企业中广泛使用的普通络筒系列电子清纱器(RS-485现场总线,自定协议)设计;考虑行业发展方向,软件同时对自动络筒系列的电子清纱器(CAN现场总线)以及其他现场总线协议设备具有良好的兼容性。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多