1 引言

随着科学技术的发展,基于以太网、计算机(PC)、可编程控制器(PLC)、人机界面(HumanComputer Interface,HMI)、智能仪表的自动化已成为现代工厂的技术支柱。与传统的基于现场总线的工业控制网络体系相比,工业以太网具有通信速率高、成本低廉、资源共享能力强、可持续发展潜力大等优势。

我国涂料行业生产线的自动化程度相对落后,随着涂料行业的技术改造和新建项目中计算机技术的广泛应用,采用PLC控制取代了继电器控制;工艺流程的人机界面动态显示取代了模拟显示;PC机与以太网技术使整个生产线处于远程控制和管理下,从而彻底改变了传统涂料行业生产的落后面貌。

本系统主要研究由PC、PLC和HMI组成的远程控制系统在涂料生产线的应用。从工艺流程的控制要求人手,对涂料生产线综合分析,通过PLC编程实现基本控制要求,通过触摸屏设计一套人性化、简单化的人机界面,再通过现场调试对工艺参数进行调整。上位机监控软件采用北京亚控科技发展有限公司的“组态王6.53”组态软件,设计了工艺流程图显示、动态数据画面显示、报表显示、报警显示等功能,实现对生产的过程监控及数据处理。通过以太网,管理者可以远程监控整个生产过程,定时查看生产数据,从而最终满足控制和管理要求。

2 工艺流程简介

涂料生产包括基料配对、配料、兑稀、包装、入库等环节。总体工艺流程如图1所示。涂料生产工艺流程是:将胶料和助剂混合,并进行低速搅拌;将颜填料、助剂和水混合后进行高速分散,必要时进行研磨制成白浆;把白浆分批慢速加入到乳液中,形成初涂料;用增稠剂调整初涂料的粘稠度,用色浆调配初涂料的颜色及其深浅度,或再加入消泡剂即为乳胶漆成品,经过滤、称量、包装、检验合格后就可入库或上市销售。

图1 总体工艺流程图

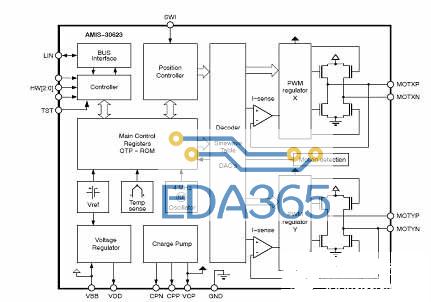

3 控制系统结构设计

根据工艺流程和生产要求,涂料生产过程控制中最重要的是对各种物料进出量实现精确控制。生产所用的物料都存放在物料罐中,每次用料量都很大。由于现场条件的限制,无法直接采用重量传感器来计量。而且从节约成本出发,采用质量流量计也不经济。因此,本系统中采用液位变送器检测物料罐中物料液位的变化,利用罐的截面积得到进出物料量的体积,再利用该物料的密度就可得到进出物料的量。同时,该远程控制系统还要求具有以下功能:

(1)对整个工艺流程实现自动检测和控制;

(2)以组态王6.53web为技术平台,实时显示系统的监控画面;

(3)通过以太网通讯,实现不同楼层的人机界面资料共享以及生产的远程监测;

(4)生产过程自动控制中具有多重安全措施;

(5)实现“现场无人值班,控制室少人操作”的目标,减轻操作人员的工作量和劳动强度,并加强对操作人员的监督和管理。

整个系统分为四层:现场控制级、PLC控制站、上位计算机监控系统和远程监控系统。系统结构如图2所示。

图2 系统结构图

3.1现场控制级

现场控制级主要有两部分功能:一是对现场的生产进行手动操作;二是现场的液位变送器与PLC连接,将物料量的变化信号传送到PLC,PLC输出控制泵,从而实现进出物料量的自动控制。

3.2 PLC控制站

PLC控制站由可编程控制器、触摸屏、配电器、中间继电器和报警器等组成。

本系统中可编程控制器采用欧姆龙公司CPIH,主要完成对现场设备相关模拟量和开关量的数据状态采集及输出控制。触摸屏采用威纶通公司的MT8000。触摸屏与PLC配套使用,使得PLC的应用更加灵活。触摸屏可以设置参数、显示数据、以动画等形式描绘生产过程,使得PLC的应用可视化。采用RS232接口将触摸屏与PLC通过通信电缆进行连接。远程触摸屏(HMI A)和本地触摸屏(HMI B)通过以太网连接,二者均可显示仪表数据和设备状态,都能对现场设备进行控制。

3.3上位计算机监控系统

上位计算机监控系统既能完成系统的组态、调试,检测参数的在线修正和控制参数的设置,又能实现对生产数据的采集,报表的生成和打印,异常信号的报警及生产现场信息的网络发布等功能。利用组态王6.53的web功能,上位监控计算机同时作为系统的web服务器,组态王工程可通过web服务器完成web发布。

3.4远程监控系统

远程监控系统指厂长室通过以太网与现场PC相连,操作人员可以随时随地通过以太网和IE浏览器实施远程监控。[page]

4 控制系统软件设计

4.1 PLC控制系统设计

PLC控制系统运行流程如图3所示。PLC控制分手动、自动控制两种,系统一般使用自动控制,手动控制主要在系统检修或参数调试时使用。现场手动控制是由用户在现场通过手动操作按钮决定各执行机构的输出状态,现场手动控制具有比PLC控制更高的优先权。

从生产安全角度考虑,PLC控制系统中采用三重保护措施:

(1)低限即停。在自动状态下出料时,物料罐内现有物料量低于150 kg后电机会立即停止,以防罐内料位低于变送器测量口,造成变送器无法测量物料变化而引起失控。

(2)出料量长时间不变即停。在自动状态下出料时,如果出料量在10 s内无变化,说明变送器无法正常检测物料变化,此时电机会立即停止。

(3)紧急停车。在自动状态下出料时,如需立即中断出料可点击触摸屏上的“紧急停车”按钮,此时电机会立即停止。

图3 PLC控制系统运行流程图

4.2触摸屏设计

4.2.1触摸屏参数设置

本地触摸屏HMI B与PLC通过串口通信,通讯参数设置必须一致。本系统中将“波特率、数据长度、停止位、奇偶校验”设置为“19 200、7、2、E”。

远程触摸屏HMI A通过以太网与本地触摸屏HMI B通信。以太网连接的方式有两种:一种是使用平行网络线,搭配集线器使用;另一种是使用跳接网络线,不需使用集线器,这种方式只限使用在一对一联机的情况下(HMI A对HMI B)。本系统采用第二种连接方式。两台HMl分别设置好局域网IP地址。为了两台HMI通讯成功,还需引入主、从机概念。主机外接PLC,从机通过主机连接PLC(远端)。

4.2.2触摸屏画面设计

根据生产监控要求,共设计了登录画面、主画面、斜率修正和基准修正画面、出料设置画面、报警记录画面和工况数据画面等几个主要界面。现场参数变化都可以在触摸屏上显示,并可以通过触摸屏对现场进行实时调整和监控。

(1)登录画面。系统设定操作员、管理员两个不同用户,登录界面需要用户名和密码,根据不用的用户可以预先设置不同的操作权限。

(2)斜率修正和基准修正画面。基准修正是用于修正每次出料时出现的固定偏差;斜率修正是用来修正由于温度变化或者更换物料引起的物料密度变化。随着环境温度的变化、物料的改变,出料精度会受到影响,操作者可以通过微调参数,修正提高出料精度。此功能只有管理员具备。

(3)出料设置画面。操作员在出料设置中不能自行设置出料,而是由管理员预先在触摸屏上或通过上位计算机设置好出料量,供操作员选择出料。通过此方式,管理员可控制操作员生产时过量使用原料,从而有效降低成本。

4.3上位机监控软件设计

上位机监控软件结构如图4所示。软件设计主要包括:主画面、柱状图、实时数据、历史数据查询、报警记录查询、参数设置、web发布等。

远程控制系统按结构分为客户端/服务器(Client/Server,C/S)和浏览器/服务器(Browser/Server,B/S)两种模式。C/S模式由客户端和服务器组成,服务器具有数据采集、控制和与客户端通信的功能,客户端则包括与服务器通信和用户界面模块。C/S模式需要安装客户端软件,对客户端的性能要求较高,使用和维护不便。B/s模式由浏览器、Web服务器和数据库服务器组成,B/S模式基于标准的Hn’P和TCW IP开放性协议,开发和维护完全集中在服务器端,减轻客户端的负担,而且客户端只配置浏览器,具有良好的扩展能力和跨平台性旧o。对B/s模式和C/S模式进行比较,B/S模式要优于C/S模式。组态王的Web发布功能采用B/S模式,可以实现画面发布和数据发布。用于Web发布的计算机(Web站)要安装并绑定TCP/IP协议,本系统中上位计算机既是控制站,又是Web服务站。

图4上位机监控软件结构图

4.4网络浏览

在进行IE访问时,需要知道被访问程序的端口号,默认为80。

远程的计算机(客户端)也要安装有TCP/IP网络协议,且上位计算机已发布工程,发布的工程正处于运行状态,否则客户端无法登录。在网络正常的前提下,客户端打开Intemet Explorer浏览器,在地址栏中按以下格式输入地址:http://发布站点机器名(或IP地址):组态王Web定义端口号,按下回车键即可弹出用户登录对话框,输入用户名和口令后,会弹出发布的Web组、点击Web组进入相应的画面,即可进行相应的参数监控。

5 结束语

本系统实现了涂料生产中原料投放的自动控制、操作人员的生产管理和生产过程数据的记录、报警等功能,既保证了生产的安全性和高效性,又降低了操作管理人员的劳动强度。同时,通过以太网实现了全厂集中管理和监控。该系统已经投入实际应用,控制效果理想。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多