can总线比之rs-485,具有实时性、可靠性高,安全性强等优越性;与其他现场总线相比,can总线具有突出的可靠性、实时性和灵活性。本文运用can总线实现数字电表的实时数据采集,并通过internet将数据进行网络化管理,以实现炼钢及冶金企业节能增效的目的。

2 系统总体设计

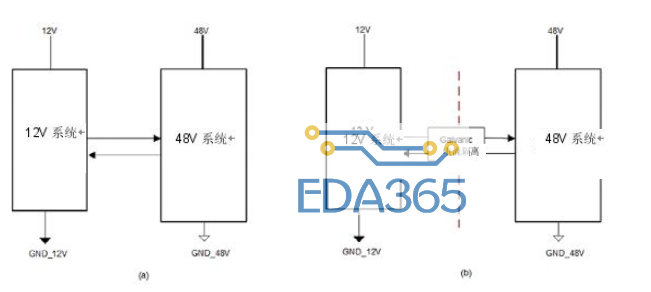

系统总体结构如图1所示。系统主服务器装有oracle数据库,用于存储来自工业现场各节点的数据。区域上位机装有access数据库,可暂时对数据进行存储备份,数据库定期清空。从分布工业现场的各数据采集节点(即数字电表)采集到的数字数据,经过can总线传到区域上位机,再由上位机通过internet传到系统主服务器。在系统服务器上对采集到的数据进行统计和分析,运用相应算法得到处理结果。然后通过internet将控制命令传到各相应区域上位机,上位机再通过can总线将数据传到各控制节点。在整个现场总线控制网络系统中,现场智能设备层是整个网络系统的核心,只有确保总线设备之间可靠、准确、完整的数据传输,上层网络才能获取信息以实现其监控功能。因此,本文主要介绍现场设备间的通信与控制。

3 基于can总线的分布式监控系统

3.1 can总线简介

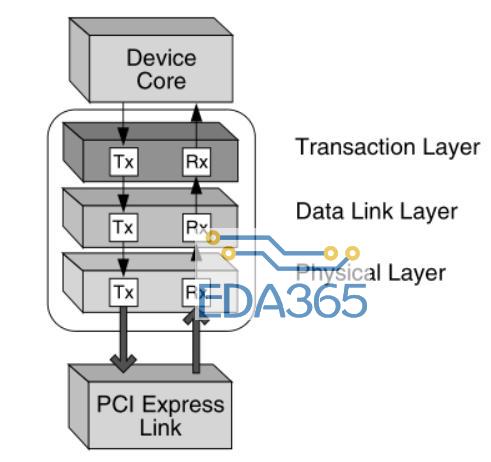

can 总线是德国bosch 公司为解决现代车辆中的控制与测试仪器之间的数据交换而开发的一种数据通信协议标准。can 总线遵从iso/osi 模型,分为3 层:物理层、数据链路层与应用层。can通信介质可为双绞线、同轴电缆或光纤,通过标准接插件可方便的连接,传输速率可达1mbps(通信距离<40m), 直接传输距离最远可达10km(通信速率<5kbps),同一段总线内最多可接110个设备。目前,can是唯一取得国际标准的现场总线。

3.2 can节点的划分

每个can总线分系统采用一主多从分布式结构。主节点为can网关,从节点分数据采集节点和控制节点两种。can网关用于完成can总线与上位机pc之间通信;数据采集节点用于采集现场的数据,主要有:a相电压、b相电压、c相电压、a相电流、b相电流、c相电流、频率、功率因数、无功功率、有功功率以及采集时间等;控制节点主要完成上位机传递的控制命令。由分布厂区的各数据采集节点和控制节点组成分布式监控系统,通过can网关与上位机通信,上位机通过internet与系统主服务器联网,实现工业现场的数据采集、信息处理和网络化控制。图2是一个can总线分系统的硬件节点图。

3.3 can通信协议的制定

在can分系统里,报文结构采用can 2.0b协议的标准帧结构。数据帧由7个不同的位场组成:帧起始、仲裁场、控制场、数据场、crc场、应答场、帧结尾。其中,仲裁场由11位标识符(id28~id18)和rtr位组成,依次从id28~id18发送,并且高7位(id28~id22)不能全是“隐性”。

根据can总线逐位仲裁原理和分布式监控系统各部分的特点,将仲裁场的11位标识符作以下设计。

(1) id28~id26定义为优先级。可规定0~7个级别,具有最高优先权的节点首先发送数据。当相同优先级别的报文同时发送时,继续在仲裁域内往后进行逐位仲裁,直至有节点胜出为止。

(2) id25~id24规定为高低速can的标识。用来区分高速与低速can报文。其中00 表示高速,01表示低速。

(3) id23~id18用于节点信号的分类,可留做具体组网时进行分配。

4 系统硬件设计

4.1 can总线节点硬件电路设计

can总线硬件节点分主节点与从节点两种。主节点为can网关,从节点分数据采集节点和控制节点两种。由于can网关的数据处理量相对较大,采用ti公司内置can驱动器的dsp处理器tms320lf2407。数据采集节点和控制节点只需采集和处理与本节点相关的信息,故采用microchip公司的单片机pic16f876和can控制器mcp2510。pic单片机处理速度快,成本低,且具有极强的抗干扰能力,适合用在工业现场做数据采集和控制。主从节点硬件电路原理图如图3和图4所示。

4.2 internet通信网络设计

internet节点使用普通的工控机,工控机可通过以太网卡与其它上位机和系统服务器进行通信,在此不做详细介绍。

5 系统软件设计

系统软件分为主程序、数据采集和处理、输出控制和显示、can总线通信等程序。数据采集又分为开关量扫描、模拟量采集、脉冲量采集等程序。can总线通信程序包括can初始化、数据发送、数据接收等。

5.1 can节点主程序

系统主程序主要包括微处理器初始化,can控制器初始化,数据的采集与处理和输出控制和显示等部分。系统主程序流程图见图5。

5.2 can总线通信程序

can总线通信程序包括can初始化、数据发送和数据接收等。

初始化can控制器的操作包括: 硬件使能、软件复位、设置报警界限、设置总线波特率、设置中断工作方式、设置验收滤波器工作方式、设置工作模式并启动can等。在初始化过程中要注意数据发送设备和数据接收设备的波特率应相同,否则设备之间无法进行通信。

can初始化完成后,进入数据的接收和发送阶段。为保证发送数据的完整性,采用查询方式发送数据;同时为保证接收数据的实时性,采用中断方式接收数据。数据发送和接收流程图如图6所示。

发送数据时,将待发送的数据打包成符合can协议的帧格式后写入发送缓冲区,并自动发送。在写发送缓冲区前必须查询其状态,只有在有空闲的发送缓冲区时才将数据写入。启动发送成功后,通过查询can状态寄存器或配置发送成功中断来判断数据是否发送成功。

采用中断方式接收数据,在初始化程序中必须使能接收中断。在中断服务子程序中,读取can中断允许寄存器,判断是否有接收中断标志,有则读取接收缓冲区数据。为防止接收缓冲区中数据溢出,可开辟一个循环接收数据队列来暂时存储数据,主程序则通过查询该队列来获得总线数据。

6 测试结果

系统安装调试后,经过一段时间的运行,系统稳定可靠,无异常现象。图7是系统主服务器接收到的数据,其中ady表示a相电压,adl表示a相电流,plv表示频率,wg表示无功功率,yg表示有功功率,cjsj表示采集时间。

7 结束语

本文采用can总线传输技术解决鞍钢集团大孤山选矿厂数据采集与控制系统各部件之间的信号传输问题。基于can总线的采矿厂数据采集与控制系统简化了系统的传输线束,同时大大的提高了系统的可靠性和传输响应的实时性,也为企业实现节能降耗、成本核算、过程优化以及建立mes信息管理系统奠定了物理基础。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多