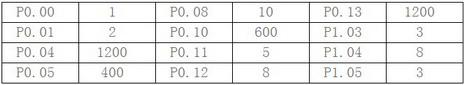

摘要:本文以一个模拟简谐振动的一维精密试验平台设计实例来说明简谐振动试验平台系统的工作原理及组成,介绍了交流伺服电机与变频器组成的交流伺服系统在本试验平台中应用的特点,并按实际设计要求给出了该平台的单片机驱动方法与控制参数的计算。

引言

简谐振动的特点是其振动的线速度随时间按正弦曲线规律变化。本平台是模拟火车的振动,用于标定 轨检车各项技术指标。处于工作状态时,轨检车的摄像头是静止的,铁轨试样随一维精密滑动平台做简谐 振动。

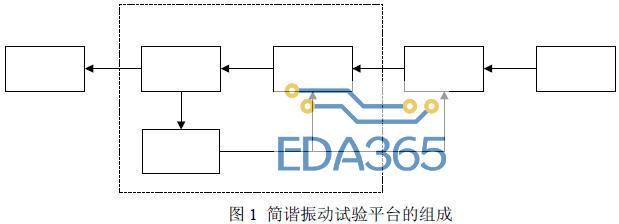

1.系统的组成

该系统是由一维精密滑动平台、交流伺服电机、变频器和变频器控制板组成。其中精密滑动平台、伺 服电机、变频器是市场上的标准化产品,可按技术指标要求选购;控制板可完成多种频率、多种振幅组合 的简谐振动控制。该系统组成见图1。

下面分别介绍系统每个单元的功能及主要指标。

1.1.精密滑动平台:选用BAYSIDE 公司的M150R精密直线定位平台,作为简谐振动的载体。该平台采用滚珠丝杠传动,其主要技术指标是:

1.2.交流伺服电机:选用Panasonic 公司生产的MSMA 系列,型号为MSMA022A1G。用于输出转距并驱动滚珠丝杠平台,主要技术指标为:

1.3.变频器:选用Panasonic 公司生产的MINAS-A 系列,型号为MSDA023AIA,用于驱动交流伺服电机, 其主要特点是:

可选择配接两种反馈元件,增量式编码器或式编码器。通过交流电机上配置的编码器可实现全闭环控制功能。

可设置三种控制方式:位置控制(脉冲控制);(1.正/反向脉冲;2.A 相/B 相,相差90°;3.脉冲/ 方向) 转距控制(电压对应转距); 速度控制(电压对应转速)。

1.4.变频器的控制板与操作面板:这部分是按系统要求而专门设计开发的,操作面板用于选择设置不同 的振幅、频率组合,以满足不同的振动环境。控制板是以高速单片机W78E52B 为,配以多个与变频器 的接口,用来对变频器进行控制并实时检测变频器的工作状态。编码器接口用于采集交流伺服电机编码器 的输出信号,显示振动平台的实时位置与速度。

2.交流伺服电机与变频驱动器

用户系统的组成有两种方案:一种是配运动控制卡的PC 机对系统实施控制,较复杂;另一种是独立 的单片机控制单元对系统实施控制,较简单。 Panasonic 公司的MINASA 系列交流伺服电机驱动器为全数字交流伺服驱动,用户只需根据实际要求 设置相应的参数,选择合适的控制方式即可。MINASA 系列有三种控制方式:速度控制、位置控制和力矩控 制。

在实际的应用系统中,可以采用速度控制方式和位置控制方式模拟平台的简谐振动。

采用速度控制时,控制电压与电机的转速是线性关系。此时,交流伺服电机的控制方式类似于直流电 机的控制。如果控制电压为一正弦波,则实验平台运动为简谐振动。这种控制方式下,随时间,平台运动 会出现坐标原点的漂移,需要编码器的位置反馈来修正平台原点坐标位置,控制比较复杂,但是精度高, 一般运动控制卡采用这种方式。

本系统采用了位置控制方式,也称脉冲控制。优点是控制简单,但存在速度的量化误差。在这种控制 方式下,电机的转动由驱动脉冲决定,电机的转速由驱动脉冲频率决定,一个驱动脉冲电机转动一个固定 的角度。在这种控制方式下,交流伺服电机的控制方式类似于步进电机控制。但系统的性能优于步进电机, 在允许的输出功率范围内不会失步,转动力矩大、高细分,这是步进电机达不到的。通过对MINAS 变频控 制器的设置,选择位置控制。在位置控制方式下,MINAS 变频器提供了三种驱动方法:

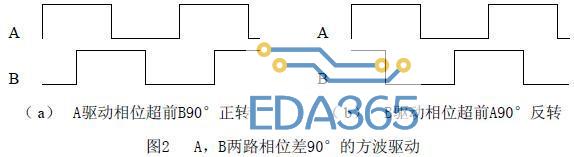

2.1.A、B 两路相位差90°的方波驱动:A 相位超前B,电机正转;B 相位超前A,电机反转。见图2。

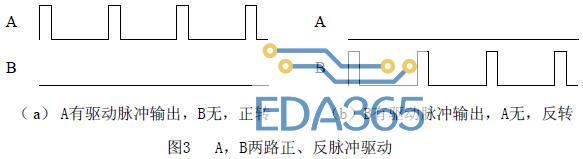

2.2.两路正、反脉冲驱动:A 驱动脉冲输出,B 无脉冲,正转;B 驱动脉冲输出,A 无脉冲,反转。见图3。

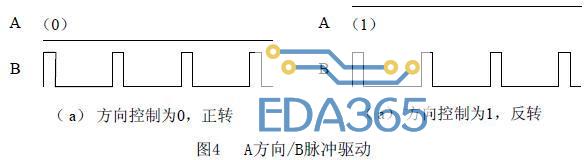

2.3.方向/脉冲驱动:A 为0,B 有驱动脉冲输出,正转;A 为1,B 有驱动脉冲输出,反转。见图4。

设计过程中我们选用“方向/脉冲”驱动方式,即单片机输出两路信号:一路为某一频率的驱动脉冲, 决定平台的运动速度;一路为电平0 或1,决定平台的运动方向。

3.变频器控制板的设计

3.1.控制方法

本平台采用以高速单片机 W78E52B为的控制板对交流伺服系统实施控制。当单片机以不同的频 率脉冲驱动伺服系统时,平台以不同的速度运动。如果单片机输出脉冲频率按正弦变化,则平台以正弦规 律运动。一般频率连续按正弦变化很难做到,而实际采用的方法是量化脉冲频率来拟合平台运动速度,从 而满足正弦曲线变化规律。即单片机的输出组合成不同的频率和不同的控制转向来对变频器控制,使精密 滑动平台的运动速度为一近似的正弦曲线。实际用户系统是对每一个简谐振动周期时间32 等分,用32 组 不同的频率和不同的控制方向组合完成每一个振动周期的运动。下面以一个简谐振动周期时间16 等分为 例来说明。

3.2.控制参数的计算

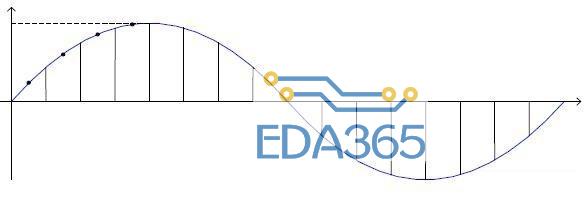

图 5 是简谐振动的速度与时间的关系(正弦曲线)。将其16 等分,等分时间间隔为Dt,如果振动频 率为1Hz,则Dt =1/16 秒=0.0625 秒,每一个Dt将对应单片机输出的某一个频率和一个运动控制方向,正 弦曲线的正半周对应平台的正向运动,负半周对应反向运动。

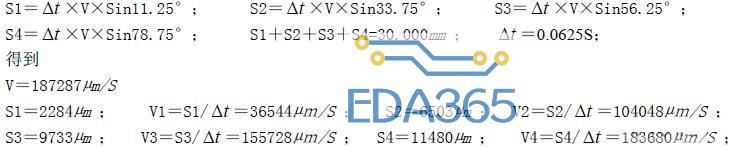

首先计算个 1/4 周期的速度参数V1、V2、V3、V4,其它位置的控制参数只是V1、V2、V3、V4 排 序与控制方向的组合。如果振动的峰峰值为60.000mm,那么平台从速度为零到峰值V 时其行程为30.000mm, 根据积分原理,在某一个Dt内行程Si 应为速度曲线下面对应△t 宽度所包含的面积,在个1/4 周期 内,四个△t分别对应S1、S2、S3、S4。取其△t内中点所对应的曲线值为这一△t内平均速度,则个 1/4 周期内有V1、V2、V3、V4 四个平均速度,所对应的4 个△t中点坐标度数为11.25°、33.75°、56.25 °、78.75°。设平台的移动速度为V,则有:

本系统电机内置反馈编码器为2500 线/周,4 细分后为10000 脉冲/周,丝杠导程为10mm,位置控制方式时,每个驱动脉冲使平台移动1μm。

以上得到的数据可以这样理解:每个Dt 内的平均速度与单片机输出相应的脉冲频率在数值上是相等 的,尽管量纲不同。即在1/4 周期内,4 个平均速度Vi(μm/S)应等于单片机输出的4 个频率fi(脉冲 /S)。

3.3.单片机W78E52B 的工作原理和设置

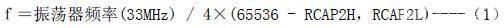

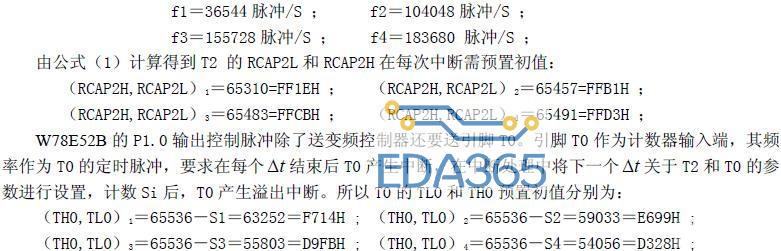

高速单片机W78E52B 工作涉及到两个定时/计数器T2 和T0。T2 选择编程时钟输出模式,这是一个分 频模式,分频脉冲从P1.0 输出,输出脉冲频率f 由公式(1)决定。

RCAP2H,RCAP2L 为两字节重装载寄存器。

单片机W78E52B 的T0 工作在模式1,16 位计数器方式和开中断状态,单片机初始化将个△t关 于T2 和T0的参数设置,在T0 中断处理中将下一个△t关于T2和T0 的参数设置,以此类推,完成在P1.0 量化频率输出,得到模拟频率的正弦曲线。

3.4.单片机参数的计算

以模拟简谐振动个1/4 周期为例说明T2 和T0 工作参数的设置,前面 已经得到了在个1/4 周期内四个△t控制脉冲的频率

3.5.误差分析

通过计算,行程误差:0;周期误差:小于0.01%,单片机主频增加则周期误差降低。虽然在速度上存 在量化误差,但通过变频驱动器参数设置可以改善。

四.总结

Panasonic 公司生产的MINAS-A 系列变频驱动器上提供的交流伺服电机实际转速的测试点,随着电机 转速和转向发生变化,其输出模拟电压也随之改变。理想的测试点波形应为一平滑的正弦曲线,但由于量 化了控制脉冲的频率,即不是连续的频率变化,使电机转速会发生跳变,调整变频器位置环增益和速度环 积分时间常数,可以改善由于控制脉冲频率量化带来的转速跳变。通过示波器可以观察该测试点在调整变 频器位置环增益和速度环积分时间参数后的效果—速度曲线更逼近平滑的正弦曲线。可以通过提高每个振 动周期内时间的等分数,即减小Dt来改善其模拟简谐振动对线速度的精度要求。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多