旁路系统主要作用是在各种机组运行工况下,保证再热器有足够冷却,在机组启动过程阶段,配合锅炉控制汽压,使机组在启动时的蒸汽参数满足预定要求,即适应锅炉与汽轮机在启动阶段的特性,加快启动速度;在机组甩负荷时,旁路系统维持锅炉在最低允许负荷下运行,汽轮机转速在3000 rpm,或者带部分厂用电负荷下运行,待故障排除以后,可以并网,能够迅速带负荷,减少停机次数。

再热凝汽式机组旁路系统一般分为2级,即高压旁路和低压旁路,高压旁路为锅炉过热器出口蒸汽经过减温减压以后,到再热器进口,低压旁路为再热器出口蒸汽经过减温减压以后,去凝汽器,低压旁路系统设备参数如表1,监视画面如图1。

表1 低压旁路系统设备参数

锅炉上水结束以后,排汽压力低于30kPa时,锅炉开始点火,在此阶段禁止开启低旁;随着锅炉燃料增加,低旁压力慢慢上升,在汽机冲转前,或者主汽压力达到3.7MPa,主汽温度达到320℃以后,蒸汽流量达到空冷岛最小防冻流量时,开启低压旁路,将压力控制切为自动,进入压力控制方式,低旁维持再热蒸汽压力(0.8~1.0)MPa,满足冲转、并网、带负荷等运行要求,随着高中压控制阀的开启,低旁开度逐渐关小,机组并网以后,随着负荷增加,压力定值升高,低旁逐渐关闭。

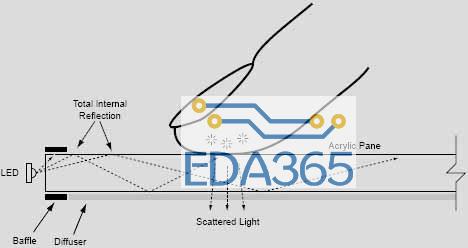

图1 汽轮机低压旁路系统

1 低旁保护快关

低旁保护快关逻辑如图2。

图2 低旁保护快关

如果低旁A出口蒸汽温度>160.00℃,并且≯500℃,或者<161.00℃时,1s内变化不超过±5℃,则发出低旁A出口蒸汽温度高和保护关信号。

同理,如果低旁B出口蒸汽温度>160.00℃,并且≯500℃,或者<161.00℃时,1s内变化不超过±5℃,则发出低旁B出口蒸汽温度高和保护关信号。

如果凝汽器水位高高、排汽温度高高、排汽压力高高任一条件发生,延时2s,发出低旁A或者低旁B快关信号。

2 低旁压力控制

低旁压力控制PID优化算法块1036的过程变量PV为再热蒸汽压力,其设定值SP为第一级压力经过分段线性算法块1030的值,与运行人员手动给定值比较,进行大选以后的值,过程变量PV与设定值SP之差进行PID运算,输出AO至2输入平衡算法块1038的输入X,低旁A和低旁B均手动时,跟踪方式STR=1,AO=TR=低旁A和低旁B指令平均值,由加法算法块1047通过AI1、AI2的输入系数设置k1=k2=0.5实现,2输入平衡算法块的输出Y1为低旁A输出,Y2为低旁B输出,其偏置BIAS为低旁A指令与低旁B指令之差,分段线性算法块1030的参数设置如表2。

表2 分段线性算法块1030参数设置

图3 低旁压力控制

低旁A和低旁B均手动时,2路全处于跟踪状态,TS1=TS2=1,Y1=TR1=低旁A指令,Y2=TR2=低旁B指令。

低旁A控制自动,低旁B控制手动时,TS1=0,TS2=1,Y2=TR2,Y1=2X-Y2。

低旁A控制手动,低旁B控制自动时,TS1=1,TS2=0,Y1=TR1,Y2=2X-Y1。

低旁A和低旁B均自动时,2路全处于自动状态,TS1=TS2=0,Y1=X+BIAS,Y2=X-BIAS。

3 低旁A指令和低旁B指令

当低旁A切手动时,低旁A指令由运行人员通过模拟手动站优化功能算法块1057输出Y,当低旁A自动方式时,Y=X=低旁A输出。

当低旁A保护快关动作时,TS=1,Y=TR=模拟量输入选择算法块1063输出AO=AI1=0.00%,当低旁A指令与其阀位反馈偏差超过±10%时,或逻辑算法块1060输出DO=1,模拟手动站优化功能算法块1057强制手动MRE=1,低旁A指令由运行人员通过模拟手动站优化功能算法块1057给出。

低旁B指令分析同理。

图4 低旁A指令

4 低旁流量计算

再热蒸汽压力和温度各自经过限幅算法块1408(幅值上限UL=4MPa,幅值下限DL=0MPa)、1411(幅值上限UL=600℃,幅值下限DL=0℃)以后,利用过热蒸汽参数算法块1428(MODE 2:PT2HSteam),输入压力p,温度t,输出再热蒸汽焓值h。

利用过热蒸汽参数算法块1413(MODE 3:PT2HSteam),输入压力p,温度t,输出再热蒸汽密度ρ,除以系数992.4以后,进行开方、限幅算法块1417(幅值上限UL=1.05t/h,幅值下限DL=0.95t/h),与低压旁路阀A阀位反馈进行分段线性算法块1404、乘以修正系数4.92的值相乘,输出低旁A流量。

同理,与低压旁路阀B阀位反馈进行分段线性算法块1662、乘以修正系数4.92的值相乘,输出低旁B流量。

凝结水压力+0.10MPa经过限幅算法块1437(幅值上限UL=4MPa,幅值下限DL=0MPa),凝结水温度经过限幅算法块1438(幅值上限UL=60℃,幅值下限DL=0℃),至水和水蒸气参数算法块1439(MODE 0:PT2HWater),输入压力p,温度t,输出低旁减温水焓值h。

分段线性算法块1404、1662的参数设置如表3。

表3 分段线性算法块1404、1662的参数设置

图5低旁流量计算

5 低旁减温水需求

低旁A出口蒸汽压力+0.10MPa经过限幅算法块1444(幅值上限UL=1MPa,幅值下限DL=0MPa),低旁A出口蒸汽温度经过限幅算法块1445(幅值上限UL=200℃,幅值下限DL=0℃),至水和水蒸气参数算法块Ⅱ1439(MODE 2:PT2HSteam),过热蒸汽输入压力p,温度t,输出低旁A出口蒸汽焓值h。

低旁A出口蒸汽焓值h与再热蒸汽焓值之差乘以低旁A流量以后,再和其与低旁减温水焓值之差的比值,即为低旁A减温水需求。

低旁B减温水需求分析同理。

图6低旁减温水需求

6 低旁A减温水

低旁A减温水PID优化算法块1499的过程变量PV为低旁A出口蒸汽温度,设定值SP由运行人员通过模拟手动站优化功能算法块1504给出。

前馈信号FF取最大值算法块1507的输出AO,比较输入为AI1、AI4,AI1为低旁A指令经过分段线性算法块1509、常系数算法块(k=1.00)的值,分段线性算法块1509的参数设置为0。AI4为低旁A减温水需求除以常系数1.62以后,经过分段线性算法块1513,再经过限幅算法块1758(幅值上限UL=100,幅值下限DL=0)以后的值,分段线性算法块1513的参数设置如表4。

表4 分段线性算法块1513的参数设置

跟踪值TR为模拟输入选择算法块1967输出,当存在AO≤0%的1s脉冲信号时,TR=AI1=-0.2%,否则,TR=AI2=Y,即当存在AO>0%的1s脉冲时,跟踪值TR为低压旁路A减温水调阀指令,当存在AO≤0%的1s脉冲,或者低压旁路A减温水调阀控制手动时,STR=1,PID优化算法块1499的输出AO=跟踪值TR。

另外,当AO≤0%时,闭锁减DL=1,闭锁输出AO进一步减小。

当低旁A减温水调阀指令与反馈偏差超过±15%时,或者低旁A出口蒸汽温度1s内变化>5℃,或者低旁A出口蒸汽温度>100.00℃,低旁A减温水模拟手动站优化功能算法块1504的强制手动MRE=1,低旁A减温水调阀指令Y由运行人员手动给定。

当低压旁路减温水调节阀反馈>95%时,发出低压旁路减温水调节阀全开信号,当低压旁路减温水调节阀反馈<5%时,发出低压旁路减温水调节阀全关信号。

低旁A减温水逻辑如图7。

图7低旁A减温水

结语

低压旁路系统将从锅炉再热器过来、不进入汽缸通流部分做功的蒸汽,经过降压、减温器,送至凝汽器,低压旁路在机组启停阶段投入运行,正常情况下,退出旁路运行,其作用是缩短机组启动时间,保护再热器,回收工质,降低噪音,低压旁路自动控制减少了运行人员对旁路系统的操作监视工作量。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多