汽轮机高压旁路系统是单元机组热力系统重要组成部分,其主要作用是在机组冷态启动过程中,汽轮机冲转、升速、带初负荷时,锅炉产生的多余蒸汽流量通过旁路系统排除,调整高压旁路阀开度,以控制主蒸汽压力,适应机组启动的各阶段对主蒸汽压力的要求,以保证锅炉在允许的蒸汽流量下运行。

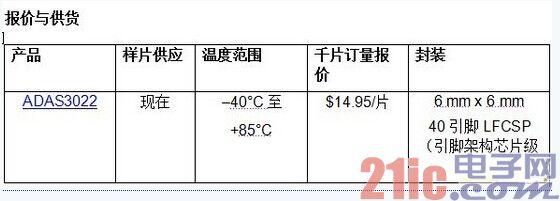

在机组甩负荷工况下,多余的蒸汽排入凝汽器,保证机组启停工况下的正常运行,高压旁路系统设备参数如表1,监视画面如图0。

0 旁路调整

在锅炉点火升压开始阶段,当启动分离器压力达到0.7MPa,逐步开大高旁。

当启动分离器压力达到1.0MPa后,利用高旁控制再热器升压率不大于0.05MPa/min,维持再热汽压在0.3MPa以下。

在主汽压力低于3.2MPa以前,根据锅炉汽压上升情况,汽机尽量开大高旁,开大主汽管道和主汽门前3路疏水至锅炉疏水扩容器隔离门,以提高循环速度。

当主汽压力达到3.7MPa,主汽温度达到320℃以后,蒸汽流量达到空冷岛最小防冻流量时,用高旁维持再热汽压为1.0MPa。

高旁维持主蒸汽压力8.92MPa,随着高中压控制阀的开启,高旁开度逐渐关小。

图0 汽轮机高压旁路系统

1 高旁运行方式

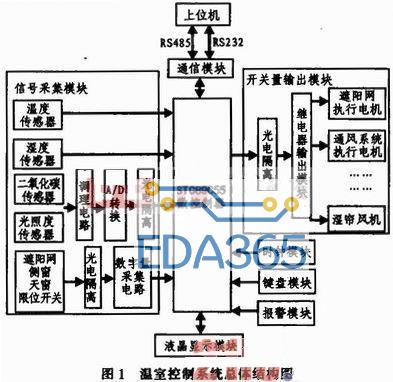

如图1。

高旁压力控制自动方式下,如果高旁指令>2.00%,满足高旁控制条件,下列条件发生时,进入跟踪方式,包括高旁压力控制不在自动方式,高旁指令≤2.00%的情况下,发电机功率≥10MW,或者锅炉未点火。

满足定压方式的条件为不在跟踪方式、高旁启动方式和停机方式。满足带负荷方式条件为发电机功率≥10MW的情况下,同时满足高旁压力跟踪方式,高旁压力自动方式,不在停机方式和热态启动方式。

如果不存在复位高旁启动方式条件,锅炉已经点火的1s脉冲发出,或者投入启动方式,则满足高旁启动方式,如果存在下列条件之一,则复位高旁启动方式,包括高旁指令>2%的情况下,主蒸汽压力≥8.00MPa,高旁压力控制不在自动方式,发电机功率≥10MW,退出启动方式。

满足高旁启动方式下,如果主蒸汽压力≤1.00MPa,则满足最小压力方式,复位最小压力方式的条件如下,满足复位高旁启动方式的条件,或者高旁指令>30.00%。

升压方式必须同时满足以下条件,高旁启动方式,不在最小压力方式,1.00MPa<主蒸汽压力<8.00MPa,发出热态启动方式脉冲必须同时满足以下条件,高旁启动方式下,主蒸汽压力<8.00MPa,高旁指令≤2.00%。

如果不存在复位停机方式条件,投入停机方式时,机组处于停机方式,出现下列条件之一,则复位停机方式,包括发电机功率<10MW,高旁压力控制不在自动方式,退出停机方式。

图1 高旁运行方式

2 高旁压力设定

高旁压力设定PID优化算法块2074的过程变量PV为高压旁路阀阀位反馈,设定值为30.00%,机组处于以下5种方式之一时,包括最小压力方式、升压方式、跟踪方式、热态启动方式、停机方式,则其输出AO经过限速算法块677、限幅算法块678(幅值上限13.8MPa,幅值下限1.00MPa),再加上设定值偏置,作为高旁压力设定值。

如果存在升压方式的2s脉冲,则PID优化算法块2074的跟踪方式STR=1,AO=TR=限幅算法块678的输出;不在升压方式时,如果主蒸汽压力高于678块输出的规定值,则IL=1,闭锁AO继续增加。

模拟手动站优化功能算法块674输出高旁压力目标值,当处于上述5种方式之一时,Y=TR=限幅算法块678的输出,否则,由运行人员给出目标值,经过限速算法块677、限幅算法块678以后,再加上设定值偏置,输出高旁压力设定值。

机组处于带负荷方式时,设定值偏置由运行人员给出,其输出范围Y=(0.4~1)MPa,模拟量输入选择算法块716的DI=1,输出AO=AI1=Y,否则,DI=0,AO=AI2=0,由于满足带负荷方式的5个条件为相与关系,而其中的2个条件中,高旁压力控制跟踪方式和自动方式为非关系,所以,高旁压力设定值偏置=0,限速算法块677的加速限制AL为除法算法块的输出AO=1867输出/60,当处于跟踪方式时,AO=AI1=20,AL=20/60=1/3(MPa/min),否则,AO=AI2=699块的输出,当处于停机方式时,AO=AI1=0,AL=0,否则,AO=AI2=698块的输出,当处于热态启动方式时,AO=AI1=0,AL=0,否则,AO=AI2=695块的输出,当处于升压方式时,AO=AI1=0.4,AL=0.4/60=1/150(MPa/min),否则,AO=AI2=分段线性算法块700的输出,其参数设置如表2。

表2 分段线性算法块700参数设置

图2高旁压力设定

3 高旁压力控制

高旁压力控制PID优化算法块606的过程变量PV为主蒸汽压力,其与高旁压力设定值SP之差进行PID运算结果作为自动方式时的输出AO,经过最大值算法块614,实现输出值低限限制,如果存在最小压力方式3s脉冲(由逻辑非算法块616、延时开算法块618、RS触发器算法块612实现),614块AI4=10.00MPa,否则,AI4=-0.50 MPa,AI1=AO,与AI4进行最大值比较,大值作为614块的输出,至模拟手动站优化功能算法块607的输入X,作为自动方式下的输出Y=X=高旁压力控制指令。

高旁反馈与高旁指令之差超过±15%时,发出高旁指令偏差大信号,主蒸汽压力与高旁压力设定值之差超过±2.00MPa时,发出高旁压力偏差大信号。如果606块输出与614块输出存在偏差,则发出1s的偏差脉冲信号,至606块的闭锁减DL=1,限制其输出AO继续减小,如果存在1s的偏差脉冲信号,或者高旁压力控制处于手动方式,则606块的跟踪方式STR=1,其输出AO=TR=高旁压力控制指令。

当高旁保护关动作时,模拟量输入选择算法块611的输出AO=AI1=0,作为607块的跟踪值TR,此时,跟踪切换TS=1,输出Y=TR=0.00%,实现高旁保护关动作时,关闭高压旁路阀的目的。

图3 高旁压力控制

4 高旁温度控制

高旁出口蒸汽温度经过纯迟延算法块2024(纯迟延时间1s)、超前滞后算法块(超前时间常数T1=0s,滞后时间常数T2=0s)的值作为PID优化算法块870的过程变量PV,与模拟手动站优化功能算法块2027输出的设定值SP相比较,其差值进行PID运算以后,输出AO至2027块的输入X,作为自动方式下的输出Y=X=高旁减温水控制门指令,如果下列3个条件之一发生时,包括高旁出口蒸汽温度故障、高旁减温水隔离阀全关、高旁指令<2%,则强制手动MRE=1,手操器状态S=1,至870块的跟踪方式STR=S=1,其输出AO=TR=Y=高旁减温水控制门指令,此时,输出Y由运行人员给出。

当高旁减温水隔离阀全关、高旁指令<2%时,2027块的跟踪切换TS=1,Y=TR=模拟量输入选择算法块892的输出AO,DI=1时,AO=AI1=0%,实现关闭高旁减温水控制门的目的,即高旁减温水隔离阀全关时,闭锁其控制门不能开启。

高旁减温水控制门反馈>95%时,发出高旁减温水控制门全开信号,高旁减温水控制门反馈<5%时,发出高旁减温水控制门全关信号。

主蒸汽温度通过限幅算法块2132(幅值上限UL=600℃,幅值下限DUL=0℃),在经过模拟量输入选择算法块2129,输出主蒸汽温度信号,当点质量检测功能算法块2131判断温度信号坏质量时,主蒸汽温度信号将保持当前值不变。

主蒸汽压力和主蒸汽温度分别经过限幅算法块1840(幅值上限UL=25.5MPa,幅值下限DL=0.00MPa)、1843(幅值上限UL=571℃,幅值下限DL=0℃)以后,作为水和水蒸气参数算法块Ⅱ的输入参数P、温度t,1852块的模式选择为MODE2:PT2HSteam,输出主蒸汽焓值h,1844块的模式选择为MODE3:PT2ρSteam,输出过热蒸汽密度ρ,与常系数76.723相除以后,进行开方运算,经过限幅算法块1848(幅值上限UL=1.05,幅值下限DL=0.95),与高压旁路阀阀位反馈经过分段线性算法块1836以后对应的旁路容积流量相乘,输出高压旁路流量,分段线性算法块1836的参数设置如表3。

图4 高旁温度控制

表3 分段线性算法块1836参数设置

高压旁路阀阀位反馈>95%时,发出高压旁路阀全开信号,高压旁路阀阀位反馈<5%时,发出高压旁路阀全关信号。

5 高旁出口温度

高旁出口蒸汽温度1和高旁出口蒸汽温度2信号正常情况下,通过加法算法块1369(k1=k4=0.5),取其平均值作为高旁出口蒸汽温度,高旁出口蒸汽温度1或者高旁出口蒸汽温度2如果高于600℃、低于-50℃,或者1s内温度变化±5℃时,表明高旁出口蒸汽温度1或者高旁出口蒸汽温度2信号故障,通过模拟量输入选择算法块1359、1980,剔除故障信号,选择另一路信号作为高旁出口蒸汽温度,至高旁减温水控制PID优化算法块870的过程变量PV,剔除故障信号过程如下,如果高旁出口蒸汽温度1故障,通过模拟量输入选择算法块1359,其DI1=1,AO=AI1=高旁出口蒸汽温度2,加法算法块1369的AI1=AI4=高旁出口蒸汽温度2,即高旁出口蒸汽温度=高旁出口蒸汽温度2,同理,如果高旁出口蒸汽温度2故障,通过模拟量输入选择算法块1980,其DI1=1,AO=AI1=高旁出口蒸汽温度1,加法算法块1369的AI1=AI4=高旁出口蒸汽温度1,即高旁出口蒸汽温度=高旁出口蒸汽温度1。

当高旁出口蒸汽温度1和高旁出口蒸汽温度2信号故障时,输出高旁出口蒸汽温度故障信号,作为高旁减温水控制切手动条件之一。

图5 高旁出口温度

6 高旁阀电磁阀/入口阀

通过设备驱动算法块783,可以手动关闭高旁入口电动门,并且显示入口电动门已经关闭,在远方操作方式下,如果没有故障信号,可以打开高旁入口电动门,并且显示入口电动门已经打开。如果存在高旁保护快关信号,通过设备驱动算法块795的超驰联锁关指令Ovr2,输出关闭高旁阀指令Out2。

图6 高旁阀电磁阀/入口阀

7 高旁喷水门/控制门

高旁指令>2.0%时,RS触发器Q=1,经过非门以后,至设备驱动算法块823的超驰联锁关指令Ovr2=0,高旁喷水隔离门不关,当高旁指令<1.7%时,复位RS触发器Q=1→0,经过非门以后,至设备驱动算法块823的超驰联锁关指令Ovr2=0→1,关闭高旁喷水隔离门,经过对应的设备运行状态反馈FB2,显示高旁减温隔离门已经关闭。

图7 高旁喷水门/控制门

8 高旁保护快关

在给水压力信号正常情况下,如果给水压力≤6MPa,则发出喷水压力低信号,在高旁出口蒸汽温度无异常情况下,其信号>420℃,延时10s,或者存在MFT 10s脉冲信号,则发出高旁保护快关信号,分别至高旁压力指令、高旁阀电磁阀、高旁喷水隔离门相关逻辑。

图8 高旁保护快关

结语

通过以上分析可知,高压旁路控制系统功能具备如下2个方面,在正常情况下具有自动控制功能,控制旁路系统蒸汽的温度和压力,在异常情况下具有自动保护功能,快速开启旁路阀门,维持入口压力,同时,将旁路阀后的温度和压力控制在安全范围内。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多