图1以转子位置为参考坐标轴,定、转子的合成磁势定义为Fm=Fr+Fs。当θ=0时,Fm达到最大值;当θ=π时,Fm达到最小值;当0

[page]

2.3 定位控制方法

一般的伺服控制系统将速度变化分为5段,即起动、稳速、降速、低速爬行及制动。当t=0时开始突跳过程。第1段0~t1为升频过程;第2段t1~t2为恒频过程;第3段t2~t3为降频过程;第4段t3~t4为爬行过程;第5段t4~t5为停车过程。五段速度定位示意图如图2所示。

3 仿真模型与实验平台搭建

3.1 仿真模型搭建

该伺服系统的Matlab/Simulink仿真模型主要包括:电流滞环PWM逆变器模块、PMSM模块、Matlab功能函数模块等。工作原理为:通过电机测量模块获得电机转子的位置和速度参数,并将其反馈到Matlab功能函数模块,经过该模块和逆变模块将连续正弦电流离散化,形成步进电流。反馈部分通过测量电机的实际电流值与给定电流相比较,用电流滞环模块实现电机的自动控制,从而获得良好的动态特性和定位特性。

3.2 实验平台搭建

全数字驱动控制器由DSP控制部分和驱动功率放大部分组成。控制部分的核心采用DSP芯片TMS320F2407A;功率放大部分的核心模块为智能功率模块IPMP型M15RSH120。控制系统硬件结构如图3所示。

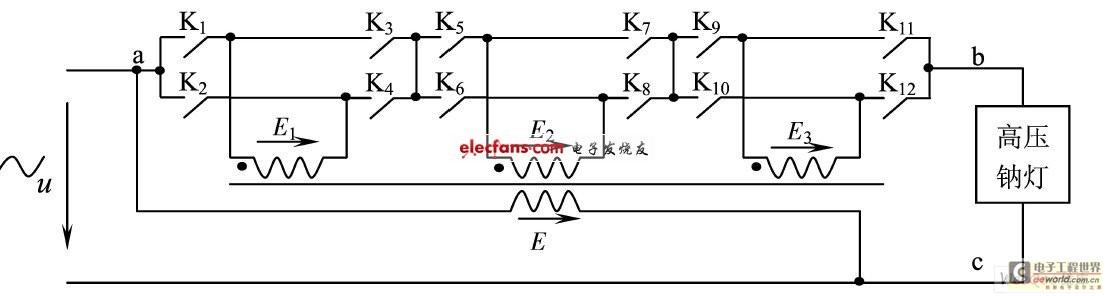

驱动控制器的主电路由整流电路、直流中间电路和逆变电路以及有关的辅助电路组成。主电路原理图如图4所示。此外,系统还设计了制动、过压及欠压等保护电路。

[page]

4 仿真与实验结果

4.2 实验结果

为获得较大的起动、制动转矩,给电机输入不同的电流矢量。在第1,3阶段,输入两倍额定电流,使电机具有很大的加速度,在尽量短的时间内达到下一阶段,在其他阶段输入额定电流。

第1阶段为升速过程,给定子超前转子3步的电流矢量并通以大的电流矢量,使电机以最大加速度加速,并在最短时间内达到恒定转速;第2阶段为恒转速运行阶段,将电机的速度控制在一恒定值。当转速低于设定转速时,给定子加超前的电流矢量;当速度高于设定转速时,给定子加滞后的电流矢量,这样就能尽量使电机速度控制在恒定转速;第3阶段为减速阶段,电机定子的给定电流滞后3步转子的电流矢量,这样电机以最大加速度进行降速,当电机运行到设定的脉冲数后,电机将进入低速运行阶段;第4阶段为低速运行阶段。此阶段运行速度较低,主要作用是为了减小电机惯性,实现电机最后一个阶段的精确定位;第5阶段为制动定位阶段,当电机转速趋近于零时,为保证定位的精确,令定子磁动势的位置保持在设定的目标位置上,此时产生复位转矩Tx,Tx将力图迫使转子回到提前设定的位置上,从而实现电机的定位控制。五段速度实验曲线如图6所示。

5 结论

通过对矩角控制下PMSM伺服控制系统的仿真和实验可知,运用矩角控制理论的PMSM伺服系统具有良好的动态特性与定位特性,完全可以

满足现实中对于速度以及定位精度的高要求,同时对于PMSM在高性能控制场合下的应用打下坚实的理论与实验基础。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多