BDFM具有2套不同极数的定子绕组,这种复杂的电磁结构使其转矩和磁链的计算较普通感应电机麻烦。将DTC引入了BDFM调速系统,但该系统计算量较大,难以实现,针对上述系统提出了1种转矩和磁链的简化计算方法,但是转矩脉动较大。造成转矩脉动大的根本原因在于该系统采用的常规DTC方法在1个采样周期内只能输出单一的电压矢量,使得电磁转矩增量在1个采样周期内早已超过转矩容差的限制。对感应电机的DTC调速系统,众多学者对其转矩脉动问题做了大量的改进研究,如电压预期法、矢量细分法、转矩预测法等。这些方法能有效地降低DTC系统的转矩脉动,但运算与实现都比较复杂,对微处理器处理速度要求很高。本文受电压预测和矢量细分原理的启发,改进和优化了常规的电压矢量开关表,从而能在系统采样时间为常规系统2倍的情况下减小转矩脉动。在MATLAB环境下,建立了该改进系统的仿真模型,与文献[9]中的仿真结果进行比较,结果表明这种改进的BDFM的DTC系统在低速范围内可有效地降低转矩脉动,改善定子电流波形,具有良好的动、静态性能。

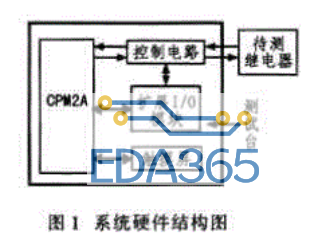

1常规的BDFM的DTC原理系统采用转速、转矩双闭环控制方案所示。其中,BDFM在转子速dq0坐标系下的数学模型,速度调节采用PI调节器,其输出作为转矩给定Tg。功率绕组和控制绕组的相电流及控制绕组相电压经三相两相变换(3/2变换)转换为、分量后作为磁链、转矩观测器的输入。磁链、转矩观测器的输出sc和Tfd分别进入磁链滞环和转矩滞环,与给定磁链g和Tg进行比较,实现对磁链和转矩的两点式和多点式(BangBang控制)调节。磁链位置角是控制绕组磁链与坐标轴之间的夹角,即r=arcsin(c/sc)。

2本文的改进方案

从上述的分析可知,常规DTC系统中,根据转矩、磁链、扇区的计算结果在1个采样周期内只能输出单一电压矢量,若把1个采样周期分成多个时间段,每个时间段恰当地插入零矢量,既可使单一电压矢量的有效作用时间减小,使其对转矩增量的作用在1个采样时间内不至于超出转矩的容差限,使得转矩脉动减小。

设定子磁链处于扇区1内,逆时针旋转,则有5个电压矢量供选择以补偿磁链和转矩的偏差,选V2、V3可使转矩增加,V5、V6可使转矩减小,V0也可使转矩减小,但效果不如V5、V6强烈;V2、V6可使定子磁链增加,V3、V5可使定子磁链减小。本文将1个采样周期分成3段,设定子磁链处于扇区1内,以电压矢量V3为例,因V3对转矩的作用非常强烈,故其作用时间不应持续至整个采样周期,应恰当地插入零矢量。为遵循最小开关频率原则,在第3个时间段或第2、3个时间段内插入零矢量,即在1个采样周期内,分3个时间段依次插入V3V0V0或V3V3V0。

对电压矢量V2,因其对转矩的作用效果不是很强烈,故依次插入V2V2V0,从而可使电磁转矩不致在1个采样周期内超出转矩容差限,从而有效减小转矩脉动。其余的扇区依此类推,不再赘述。

本文将磁链圆细分为12个扇区,采用改进后的控制方法,将每个采样周期分为3段,每段构造独立的开关表进行控制,从而在低速范围内有效地减小转矩脉动,并改善定子电流波形。这种方法不会增加系统的复杂程度,而且可在采样时间为常规DTC系统的2倍的情况下减小转矩脉动。

3改进的BDFM的DTC系统及其仿真模型

对常规的BDFM的DTC系统改进后,不同之处在于电压矢量开关表的选择由转矩、磁链、扇区以及时间控制器4个信号共同决定。时间控制器可将每个采样周期均分为3个时间段,形成2个控制量分别去控制每个小时间段内的电压矢量开关表,此表可采用1张二维表格进行查询,这使得整个控制变得相当简单、明了。

3.1时间段控制器的模型

在MATLAB环境下,本文设计了1种时间段控制器,使其经过一定的运算后生成2个控制量,再经过比较判断得到3个控制信号,进而能按照采样周期的3个时间段依次独立控制3张电压矢量开关查询表,从而构造逆变器的脉冲控制信号。

3.2矢量开关表的控制模型

本文应用MATLAB中的三维数据表直接构造电压矢量开关(薄膜开关的结构和类型)表,再经过上述时间段控制器的处理便可形成需要的电压矢量开关表。其中,三维数据表是由M文件构造的,比较简单。

3.3系统的仿真参数及仿真结果

在SIMULINK下,用上述方法构成系统的各个模块,建立了改进的BDFMR的DTC系统的仿真模型。

331仿真参数

仿真中所用电机功率绕组功率为1.5kW,控制绕组0.55kW,绕组接法为3Y-3Y,极数为6/2,6极为功率绕组,2极为控制绕组,其电机参数为Rp=0.81,Lsp=80mH,Mp=0.89mH,Rc=0.81,Lsc=630mH,Mc=4.3mH,Rr=1.57,Lr=0.04mH,Kd=0,J=0.02.

332仿真结果

本文将改进的BDFM的DTC系统的采样时间设置为传统的DTC系统的2倍进行了系统仿真。

虽然加大了采样时间,但由于本文在1个采样时间加入的电压矢量规则,使得逆变器的开关频率基本不变。分别给出了传统DTC调速系统与本文所提出的改进系统的仿真结果。系统空载起动,给定起动转速600r/min,1s时调速至800r/min,2s时突加负载至4Nm.可见,改进的DTC控制策略可减小转矩脉动,并改善了定子电流波形。该系统也具有良好的动态性能及快速性。

4结束语

本文所提出的改进的BDFM直接转矩控制系统,有效地降低了转矩脉动,改善了定子电流及磁链的波形,且具有良好的动、静态性能及鲁棒性。而且,没有增加系统的复杂性,实现起来简单容易,具有一定的参考价值。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多