作为电子产品必不可少的部分,印刷电路板(PCB)在实现电子产品的功能方面起着关键作用,这导致 PCB 设计的重要性日益凸显,因为 PCB 设计的性能直接决定了电子产品的功能和成本。出色的 PCB 设计能够使电子产品远离很多问题,从而确保产品能够顺畅地制造并能够满足实际应用的所有需求。

在促成 PCB 设计的所有要素中,制造设计(DFM)绝对是必不可少的要素,因为它将 PCB 设计与 PCB 制造联系起来,以便在电子产品的整个生命周期中尽早发现问题并及时解决。一个神话是,随着在 PCB 设计阶段考虑电子产品的可制造性,PCB 设计的复杂性将会增加。在电子产品设计的生命周期中,DFM 不仅可以使电子产品平稳地参与自动化生产,并节省制造过程中的人工成本,而且可以有效地缩短制造生产时间,以保证最终电子产品的及时完成。

PCB 可制造性

由于将可制造性与 PCB 设计结合在一起,因此制造设计是导致高效制造,高质量和低成本的关键要素。PCB 可制造性研究的范围广泛,通常可分为 PCB 制造和 PCB 组装。

PCB 制作

就 PCB 制造而言,应考虑以下方面:PCB 尺寸,PCB 形状,工艺边和 Mark 点。一旦在 PCB 设计阶段未能完全考虑到这些方面,除非采取额外的处理措施,否则自动芯片贴片机可能无法接受预制的 PCB 板。更糟的是,有些板无法利用手动焊接参与自动制造。结果,制造周期将延长并且人工成本也会增加。

01 PCB 尺寸

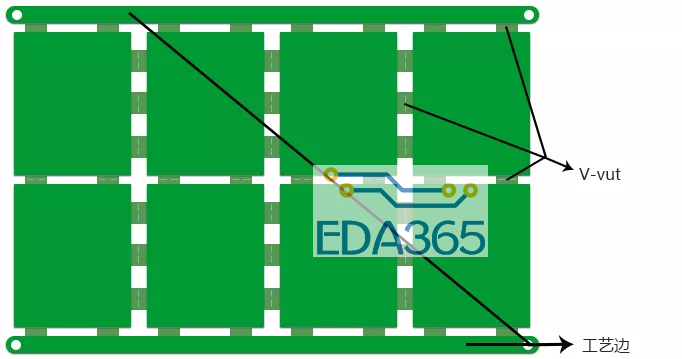

每个芯片安装器都有其自己所需的 PCB 尺寸,根据每个安装器的参数而不同。例如,芯片安装器接受的最大 PCB 尺寸为 500mm * 450mm,而最小 PCB 尺寸为 30mm * 30mm。这并不意味着我们不能处理小于 30mm * 30mm 的 PCB 板组件,并且当需要较小的尺寸时,就可以依靠拼板。当只能依靠人工安装而人工成本上升且生产周期失控时,芯片贴片机永远不会接受尺寸太大或太小的 PCB 板。因此,在 PCB 设计阶段,必须充分考虑自动安装制造所设定的 PCB 尺寸要求,并且必须将其控制在有效范围内。

上图演示了由华秋 DFM 软件完成的 PCB 拼板设计文件。作为 5x2 拼板,每个方形单元都是一块单板,尺寸为 50mm * 20mm。每个单元之间的连接是通过 V-cut / V-scoring 技术实现的。在此图像中,整个正方形显示的拼板最终尺寸为 100mm * 100mm。根据上述拼板尺寸要求,可以得出结论,拼板尺寸在可接受的范围内。

02 PCB 形状

除 PCB 尺寸外,所有芯片贴片机都对 PCB 形状提出了要求。普通的 PCB 形状应为矩形,其长与宽之比应为 4:3 或 5:4(最佳)。如果 PCB 的形状不规则,则在 SMT 组装之前必须采取额外的措施,从而导致成本增加。为了阻止这种情况的发生,必须在 PCB 设计阶段将 PCB 设计为普通形状,以便满足 SMT 要求。然而,在实际情况下很难做到这一点。当某些电子产品的形状必须不规则时,必须使用邮票孔以使最终 PCB 的形状具有普通形状。组装后,可以从 PCB 上省去多余的辅助挡板,从而满足自动安装和空间的要求。

图为不规则形状的 PCB,并通过华秋 DFM 软件添加了处理边缘。整个电路板尺寸为 80mm * 52mm,而正方形面积为实际 PCB 的尺寸。右上角区域的大小为 40mm * 20mm,这是由邮票孔桥接所产生的辅助工艺边。

03 工艺边

为了满足自动制造的需求,必须在 PCB 上放置工艺边以固定 PCB。

在 PCB 设计阶段,应事先留出 5mm 宽的工艺边,其中不留任何组件和走线。通常将技术导轨放置在 PCB 的短边,但是当长宽比超过 80%时可以选择短边。组装后,可以将作为辅助生产角色的工艺边拆除。

04 基准点(Mark 点)

对于安装了组件的 PCB,应添加 Mark 点作为公共参考点,以确保每个组装设备都能准确确定组件位置。因此,Mark 点是自动制造所需的 SMT 制造基准。

组件需要 2 个 Mark 点,而 PCB 需要 3 个 Mark 点,这些标记应放置在 PCB 板边缘并覆盖所有 SMT 组件。Mark 点与板边缘之间的中心距离应至少为 5mm。对于带有双面贴装 SMT 元件的 PCB,在两个面上都应有 Mark 点。如果组件放置得过于密集而无法在板上放置 Mark 点,则可以将它们放置在工艺边上。

PCB 组装

PCB 组装,简称 PCBA,实际上是在裸板上焊接组件的过程。为了满足自动化制造的要求,PCB 组装对组件封装和组件布局提出了一些要求。

01 组件包装

在 PCBA 设计过程中,如果组件封装不符合合适的标准并且组件之间的距离太近,则不会进行自动安装。

为了获得最佳的组件封装,应使用专业的 EDA 设计软件来与国际组件封装标准兼容。在 PCB 设计过程中,鸟瞰图区域绝不能与其他区域重叠,并且自动 IC 贴片机将能够准确识别并进行表面贴装。

02 组件布局

组件布局是 PCB 设计中的一项重要任务,因为它的性能与 PCB 外观和制造工艺的复杂程度直接相关。

在组件布局过程中,应确定 SMD 组件和 THD 组件的装配面。在这里,我们将 PCB 的正面设置为组件 A 侧,而背面设置为组件 B 侧。组件布局应考虑组装形式,包括单层单包装组装,双层单包装组装,单层混合包装组装,A 面混合包装和 B 面单包装组装以及 A 面 THD 和 B 侧 SMD 组件。不同的组装要求不同的制造工艺和技术。因此,就部件布局而言,应选择最佳的部件布局以使制造变得简单容易,从而提高整个过程的制造效率。

另外,必须考虑组件布局的方向,组件之间的间距,散热和组件高度。

一般而言,组件方向应保持一致。组件布局符合最短追踪距离的原则,基于该原则,带有极性标记的组件的极性方向应一致,而没有极性标记的组件应在 X 或 Y 轴上整齐地排列。组件高度应最大为 4mm,而组件和 PCB 的传输方向应保持 90°。

为了提高组件焊接速度并方便以后检查,组件之间的间距应保持一致。同一网络中的组件应彼此靠近,而根据电压降应在不同网络之间留出安全距离。丝印和焊盘绝对不能重叠,否则将不会安装组件。

由于 PCB 的实际工作温度和电气组件的热特性,应考虑散热问题。组件布局应着重散热,必要时应使用风扇或散热器。应为功率组件选择合适的散热器,并且热敏感组件应放置在远离发热的地方。高组件应放在低组件后面。

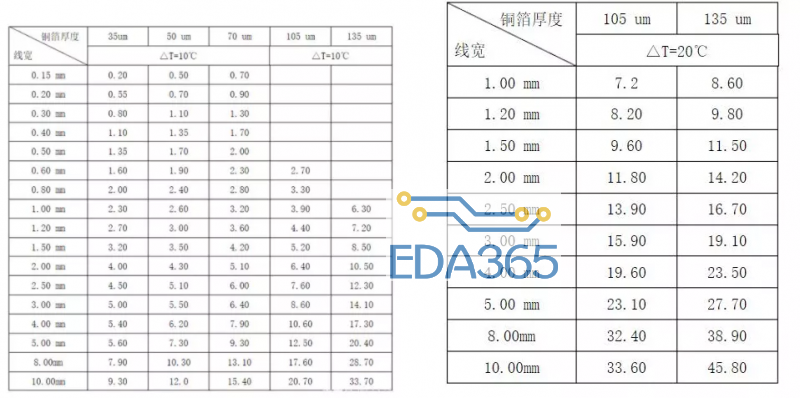

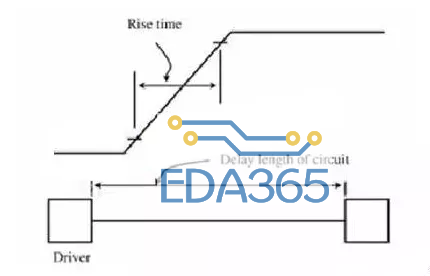

还有更多细节应集中在 PCB DFM 上,实践中应积累经验。例如,高速信号 PCB 设计要求对阻抗有特殊要求,应在实际制造之前与电路板制造商进行讨论,以确定阻抗和分层信息。为了在一些小尺寸且密集走线的 PCB 板上进行生产准备,应与 PCB 制造商讨论最小走线宽度和通孔直径的制造能力,以确保这些 PCB 的顺利生产。

APP下载

APP下载 登录

登录

热门文章

热门文章