光耦合器研发设计的过程中,需要工程师多加注意的不仅有其技术问题,所采用的封装模式也同样非常重要。选用正确的封装形式,对于光耦合器新产品的研发设计而言是非常重要的,在今天的文章分享中,我们将会为大家盘点一下那些常见的光耦封装模式,大家一起来看看吧!

光耦合器的DIP封装

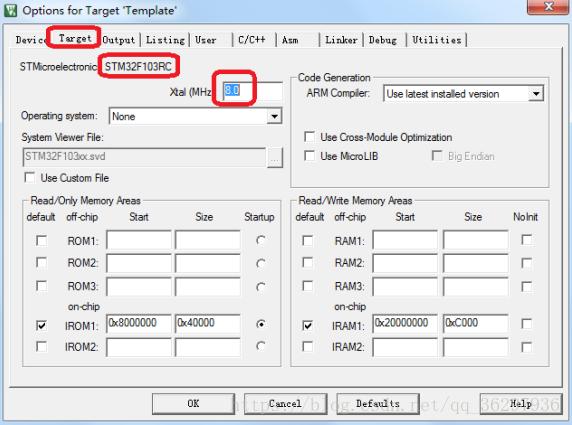

首先要为大家介绍的是光耦合器的DIP封装形式。众所周知,光耦合器在平时的应用中,最普遍的一种应用方式就是作为专用调制解调器,允许电脑与电话线连接,且消除电气瞬变引起的风险或损害。而光耦合器除提供高度电气绝缘外,还可提高差模信号与共模信号的比率。DIP广泛用于集成电路的封装,也用于常规的光耦合器,其常规封装模式如下图图1所示。就目前国际市场的情况来看,厂家通常制造具有4、6、8或16接脚的各种型式DIP封装光耦合器。

图1 常规DIP光耦合器封装

在平时的生产研发和实际应用过程中,工程师们往往需要在这种DIP光耦合器的封装基础上,对其做进一步改进,相对来说要更费时费力一些。例如,光耦合器封装需要昂贵和费时的过成型处理。在这个处理过程中,成型化合物灌封光耦合器封装的其它部分。除过成型工艺本身外,还需要采取成型材料清除工艺除掉多余的成型化合物,这就增加了光耦合器封装的时间和费用。此外,厂家还需要投入较多的资金,用于成型不同外形尺寸封装(如4、6或8接脚封装)的工具,因此,如果能够省去过成型工艺,就可减少制造光耦合器封装的相关时间和成本。

然而,采用DIP封装形式的光耦合器,其本身具有一个比较大的缺点,那就是这种封装形式并不能让光耦很好地以表面附着方式安装到PCB板上,因此必须重整引脚以便进行表面安装回流焊,这常常会存在引起微小裂缝的危险,就有可能会影响到组件的可靠性。更深一步的来说,对于其它组件使用薄型表面安装的封装形式,如TSSOP或TQFT器件的用户来说,这样重整后的DIP封装的高度仍存在问题。

光耦合器的BGA封装

除了DIP封装模式之外,目前常用到的第二种光耦合器封装模式,就是我们经常提及的BGA封装。这种封装模式最大的特点就是不需要灌封材料,而且它的制造工具与封装的外形尺寸无关。其设计也可改善封装在热循环等加速测试中的可靠性能。采用无铅焊球可构建完全无铅的封装。这种封装形式如下图图2所示。

图2 光耦合器BGA封装

使用这种BGA封装模式的光耦合器,其封装的重要组成部分中特别包括了一个氧化铝基底,其上形成图案踪迹和区域,用于砷化镓发光二极管(LED)和光电探测器硅组件的晶片附着,LED的焊接方法使其可以被施加外接偏压,光电探测器连接至输出。因此在应用过程中,工程师可以采用光涂层结合LED和光电探测器,以此能够轻松实现介质之间的大量传输。而且,这种BGA的封装形式采用的是反射涂层覆盖光涂层,能使传送到感光性晶片的辐射达到最大。焊球形成二层互连,即从封装至PCB板,采用业界传统的基底厚度和工艺,便可以构造侧高很低的可表面安装式光耦合器封装,而且利用封装设计的独特性能,便可以省去一组投资极高的工艺步骤,在成本节省方面具有较大优势。

APP下载

APP下载 登录

登录

热门文章

热门文章