摘要:详细分析了同步整流反激变换器的工作原理和该驱动电路的工作原理,并在此基础上设计了100V~375VDC 输入,12V/4A 输出的同步整流反激变换器,工作于电流断续模式,控制芯片选用UC3842,对设计过程进行了详细论述。通过Saber 仿真验证了原理分析的正确性,证明该变换器具有较高的变换效率。

引言

反激变换器具有电路简单、输入输出电压隔离、成本低、空间要求少等优点,在小功率开关电源中得到了广泛的应用。但输出电流较大、输出电压较低时,传统的反激变换器,次级整流二极管通态损耗和反向恢复损耗大,效率较低。同步整流技术,采用通态电阻极低的专用功率MOSFET来取代整流二极管。把同步整流技术应用到反激变换器能够很好提高变换器的效率。

1 同步整流反激变换器原理

反激变换器次级的整流二极管用同步整流管SR 代替,构成同步整流反激变换器,基本拓扑如图1(a)所示。为实现反激变换器的同步整流,初级MOS 管Q 和次级同步整流管SR 必须按顺序工作,即两管的导通时间不能重叠。当初级MOS 管Q 导通时,SR 关断,变压器存储能量;当初级MOS 管Q 关断时,SR 导通,变压器将存储的能量传送到负载。驱动信号时序如图1(b)所示。在实际电路中,为了避免初级MOS 管Q 和次级同步整流管SR 同时导通,Q 的关断时刻和SR 导通时刻之间应有延迟;同样Q 的导通时刻和SR 的关断时刻之间也应该有延迟。

图1 同步整流反激变换器

2 同步整流管的驱动

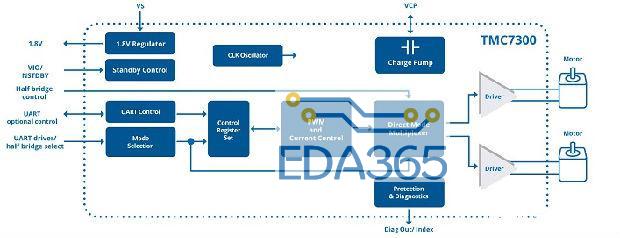

SR 的驱动是同步整流电路的一个重要问题,需要合理选择。本文采用分立元件构成驱动电路,该驱动电路结构较简单、成本较低,适合宽输入电压范围的变换器,具体驱动电路如图2 所示。SR 的栅极驱动电压取自变换器输出电压,因此使用该驱动电路的同步整流变换器的输出电压需满足SR 栅极驱动电压要求。

图2 驱动电路

该驱动电路的基本工作原理:电流互感器T2 与次级同步整流管SR 串联在同一支路,用来检测SR 的电流。当有电流流过SR 的体二极管,则在电流互感器的二次侧感应出电流,该电流通过R1 转变成电压,当电压值达到并超过晶体管Q1 的发射结正向电压时,Q1 导通,达到二极管VD 导通电压时,VD 导通对其箝位。晶体管Q1 导通后,输出电压通过图腾柱输出电路驱动SR 开通。当SR 中的电流在电流互感器二次侧电阻R1 上的采样电压降低到Q1 的导通阈值以下时,Q1 关断,SR 关断。

图中同步整流管驱动电路各元件的功能说明如下:

SR 为同步整流管,用来代替整流二极管;

T2 为电流互感器,用来检测通过SR 的电流,当有电流流过SR 的体二极管,则在电流互感器的二次侧感应出电流;

R1 用来将互感器二次侧感应出的电流转变成电压,同时R1 的值决定同步整流管开通和关断时电流互感器二次侧电流大小;

C1 和二极管VD 用来对互感器二次侧的电压进行滤波和箝位;

偏置电阻R2,下拉电阻R3 和晶体管Q1 构成开关电路,利用Q1 的饱和截止,实现同步整流管SR 的导通和关断;

Q2 和Q3 构成图腾柱输出电路,提供足够大的电流,使SR 栅源极间电压迅速上升到所需要值,保证SR 能快速开通。同时为SR 关断时提供反向抽取电流回路,加速SR 关断。

3 同步整流反激变换器的设计

同步整流反激变换器的电路如图3 所示,控制芯片选用UC3842。设计技术指标如下:

输入电压Ui:100~375VDC

输出电压Uo:12V

输出电流Io:4A

开关频率fs:100KHz

最大占空比Dmax:0.45

效率:η>80%

工作方式:断续模式

图3 同步整流反激变换器电路

3.1 启动电路设计

芯片 UC3842 工作的开启电压为16V,在芯片开启之前,芯片消耗的电流在1mA 以内。

正常工作后,欠压锁定电压为10V,上限为34V,芯片消耗电流约为15mA。启动时由输入直流电压通过启动电阻R4 向电容C2 充电,芯片消耗电流在1mA 以内,电容C2 上电压不断上升,当芯片7 脚上电压升至16V 时UC3842 开始工作,芯片消耗电流约为15mA,电容C2 上电压下降,辅助绕组上开始有电压,电容C3 上电压逐渐升高,当电容C3 上电压高于电容C2 上电压,二极管VD2 导通,由辅助绕组供电。

辅助绕组供电电压取15V,电压纹波要求不高,滤波电容C3 取47μF。为了芯片可靠启动,电容C2 取100μF,电阻R4 取68KΩ,在输入电压最小时,通过启动电阻R4,能提供1.2mA的启动电流。

3.2 变压器设计

反激变换器工作于DCM,但随着输入电压减小或负载电流增大,占空比变大,可能会从DCM 变成CCM。因此为保证反激变换器在整个输入电压和负载电流变化范围内都工作在DCM 且占空比不超过要求的最大值,设计变压器满足反激变换器在输入电压最小Ui =100V、负载电流Io =4A 和效率η =80%时工作在电流临界连续模式,且占空比不超过要求的最大值 Dmax =0.45。选用EI 型铁氧体磁芯,其型号为EI30,为减少漏感,采用三明治绕法绕制变压器。初级电感为146.85μH,变压器的匝比为:

初级绕组 N p选用直径为0.56mm 的铜线单股绕制,次级绕组 Ns 选用直径为0.56mm 的铜线3 股并绕,辅助绕组 Na 选用直径为0.56mm 的铜线单股绕制。

3.3 RCD 箝位电路设计

当开关管 Q 关闭时,初级电感 Lp 中的能量将转移到次级输出,但漏感Ll 中的能量将不能传递到次级,转移到箝位电路的电容Cc ,然后这部分能量被箝位电阻 R c消耗。电容c C上的电压在开关管关断的一瞬间冲上去,然后一直处于放电状态。电容 C c的值应取得足够大以保证其在吸收漏感能量和释放能量时自身两端电压uc( t )纹波足够小。因此电容Cc 两端电压uc( t )为基本为恒定值Uc 。同时电容 Cc 上的电压不能低于次级到初级的反射电压Uo × (Np / Ns ),否则开关管关断期间,二极管导通,RCD 箝位电路将成为该变换器的一路负载。因此开关管承受的尖峰电压被箝位为:

输入电压最大值为 Uimax ,开关管的最大耐压值为 U dsmax,考虑80%的降额使用系数,则电容 C c两端电压Uc 的大小可由式(1)确定。

漏感存储的能量完全被电阻Rc 消耗,则电阻 Rc 的大小可由式(2)确定。

为保证电容 Cc 两端电压纹波足够小,需RcC c 》 Ts ,取10 倍关系,则电容 C c的大小由式(3)确定。

选用美国Fairchild 公司生产的FQPF5N60 场效应管,该管允许通过的最大电流为5A,最大耐压值为600V;漏感取变压器初级电感的3%,4.5μH。RCD 箝位电路中,取 R c为6KΩ,Cc 为0.015μF, VDc 采用快恢复二极管FR107。

3.4 电流检测电路设计

初级电感电流通过插入一个与开关Q的源极串联的以地为参考的取样电阻RS转换成电压。此电压由电流取样输入端(3 脚)监视并与来自误差放大器的输出电平比较。在正常的工作条件下,初级电感电流峰值由误差放大器的输出 U e控制,满足:

电流检测比较器反向输入端箝位电压为1V,因此初级电感电流峰值限制为:

取RS 为0.33Ω,在RS 和3 脚之间,常用R、C 组成一小的滤波器,用于抑制功率管开通时产生的电流尖峰,其时间常数近似等于电流尖峰持续时间(通常为几百纳秒),取R为1KΩ,C 为470pF。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多