引言

在汽车生产过程中,曲轴清理机器人系统是全自动曲轴生产线上的重要组成部分,用于对半成品曲轴进行清理工作。Profibus是一种用于工厂自动化车间级监控和现场设备层数据通信与控制的现场总线技术。并已成为国际化、开放式、不依赖于设备生产商的现场总线标准。

Profibus由Profibus—FMS、Profibus—PA和Profibus—DP组成,其中,Profibus—DP是一种经过优化的高速和廉价的通信连接,专门为自动控制系统与分散的I/O设备之间通信而设计,以数字信号代替了传统的并行信号传输,具有数据传输可靠,响应快,抗干扰能力强,自动诊断及显示故障等优点。

1 曲轴清理机器人系统组成原理

1.1 曲轴清理加工工艺

曲轴清理由3道工序组成:油孔倒角、油孔清理、键槽去毛刺。加工过程采用工件运动,刀具固定的方式进行加工,即机器人抓取待加工的曲轴,运动到对应刀具的位置进行加工,同时整条生产线配有全自动上下料系统。

1.2 系统组成

系统整体布局图如图l所示,系统组成为:

A:GE—FANUC R-2000IA型机器人系统,末端负载200kg,用于抓取曲轴进行加工。

B:去毛刺工位,采用高速气动马达,最高转速可达120,000r/min。通过高速运转,将键槽边沿的毛刺去掉。

C:通油孔工位,用于清理曲轴油孔内的铁屑。

D:倒角工位,采用高速马达,用于油孔倒角。

E:上料位,用于曲轴上料。

F:下料位,用于曲轴下料。

G:系统控制柜,控制整套系统的运行。采用GE—FANUC PACSystems RX3i作为主控系统

H:系统控制柜,控制整套系统的运行。采用GE-FANUC PACSystems RX3i作为主控系统,控制机器人,刀具和上下料系统协调正常的运行。

I:机器人控制柜,控制机器人的运行。可以通过示教,对机器人的运动轨迹进行编辑,完成最终的加工工艺。

2 控制系统原理

控制系统采用基于开放的工业标准、具多领域功能、通用的开放平台以及高性能的PAC(ProgrammableAutomation Controller)可编程自动化控制器。PAC的概念定义为:控制引擎的集中,涵盖PLC用户的多种需要,以及制造业厂商对信息的需求。PAC包括PLC的主要功能和扩大的控制能力,以及PC—based控制中基于对象的、开放数据格式和网络连接等功能。

本控制系统采用GE—FANUC PACSystems RX3i作为主控系统,它完全兼容PAC标准。全新的控制器RX3i是PACSYstemS家族的最新成员。同PACSystems家族的其他成员一样,PACSystems拥有一个单一的控制引擎和一个通用的变成环境,它能方便地应用在多种硬件平台上,并且提供真正的集中控制。控制系统原理如图2所示,其硬件组成为:

控制器背板(IC695CHS012):12槽高速控制器背板支持PCI总线和串行总线,为各模块提供安装底座。[page]

电源模块(IC695PSA040):容量40W。该模块可以像I,O一样简单地插在背板上,并且能与任何标准型号RX3i CPU系统工作。

CPU(IC695CPU3 1 0):主控制CPU模块,这个强大的CPU依靠300Mhz的处理器和10Mbytes的用户内存能轻松地完成各种复杂的应用。RX3i支持多种IEC语言和C语言,使得用户编程更加灵活。RX3i广泛的诊断机制和带电插拔能力增加了机器周期运行时间,减少停机时间,用户能存储大量的数据。

离散量I/O模块(IC694MDL645):PAC RX3i直流电压输入模块,24VDC正/负逻辑,16点输入。用于接收外围传感器信号输入。

离散量I/O模块(IC694MDL940):PAC RX3i直流电压输出模块,继电器,N.O.,2A,16点输出。用于驱动外围执行元件。

通信模块(IC695PBM300):PACSystems RX3iProfibus DP Master模块,用于连接外围机器人系统和自动上下料系统。

通信模块(IC695ETM001):PACSystems RX3i以太网接口模块,TCP/IP 10/100Mbits,2个RJ一45端口,内置交换机,用于连接工厂监控系统。

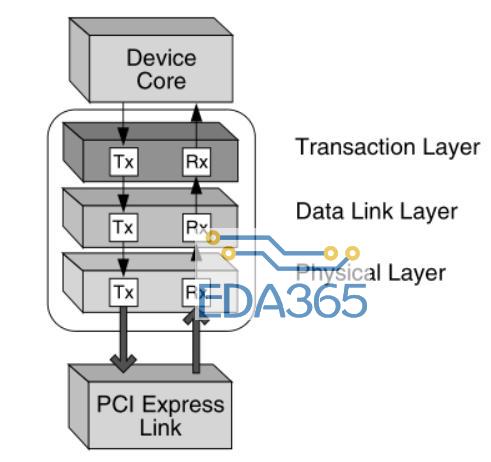

3 通信网络系统

机器人曲轴清理系统采用Profibus—DP作为主通信网络,利用DP接头,分别连接机器人和自动上下料系统,通信结构原理图如图3所示。

机器人曲轴清理系统是曲轴生产线的一个重要组成部分,通过工业以太网连接进入工厂监控系统。通过以太网网络,工厂管理系统就可以实时地监控机器人曲轴系统的运行情况,包括目前的运行状态、加工工件数量,故障等信息。

GE PAC系统在这个Profibus网络中作为主站,FANUC机器人和自动上下料系统作为从站,根据控制信号的数量,可以配置不同的输入输出信号。

根据系统需要,PAC系统与机器人的通信信号数量配置为8个输入字节和10个输出字节,站地址为3。PAC系统与自动上下料系统的通讯信号数量配置为8个输入字节和8个输出字节,站地址为4。

4 系统的软件设计

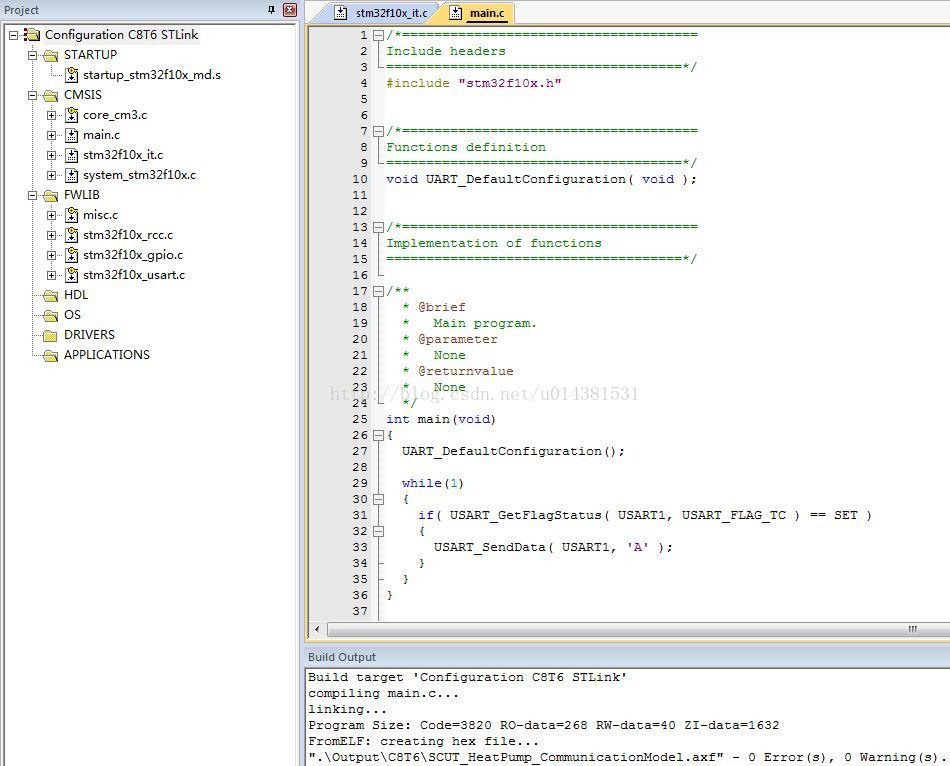

系统开发软件采用GE—FANUC自带的ProficyMachine Edition软件,这个软件把PAC开发和触摸屏集成在一起,功能全面。

在采购设备时,机器人系统和自动上下料系统的供应商会提供相应的GSD文件。把供应商提供的GSD文件做为从站添加到DP—Master模块下面,添加完之后如图4所示。

利用专用的Profibus线和DP接头,进行简单的连接,就完成了现场总线硬件连接。再将配置完的软件下载到PAC里。软件主要完成的功能为:

触摸屏上共有9个画面,分别是登陆界面、公司简介、系统布局、系统状态、自动运行、手动运行、检测界面、报警记录、维护呼叫界面。用户可以在画面上设定运行参数,同时监控系统的运行状态。

PAC上的程序用梯形图开发,由6个程序组成,分别是Main主程序,用于整体控制,调用其他子程序。Auto子程序,当系统处于自动运行状态时就调用这个程序,完成自动运行中的过程控制。Manual子程序,当系统处于手动运行状态时就调用这个程序,主要用于调试和设备复位。C—Claas子程序,与自动上下料系统的通信功能在这个程序里完成。Commu—nication子程序,与机器人的交互控制信号在这个程序里完成。Initial子程序,完成系统上电初始化功能。

5 结束语

基于PROFIBUS.DP的通信和可编程自动控制器PAC主从式控制方案已成功应用于曲轴清理机器人系统。该系统已成功地应用于某汽车制造厂的曲轴生产线上。现场运行稳定可靠,并已通过用户验收。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多