1 引言

现场总线是一种连接智能现场设备和自动化系统的开放式,数字化双向多点通讯的底层控制网络。现场总线有多种如CC - LINK,CAN,DE - VICENET,PROFIBUS等,其中PROFIBUS总线是一种最重要的,应用最广泛的现场总线,它已经成为一个在IEC61158和IEC61784中通用的开放标准。PROFIBUS现场总线网络有三种协议方式,分别为FMS,DP和PA。PROFIBUS - DP现场总线符合EN50170标准,是一种能为流程工厂的所有自动化系统和装置提供点到点兼容一致性的通讯平台和现场总线网络。果冻食品生产的设备众多,且分散在不同车间现场,需要检测和控制的 I/O通道有几千点之多,因此本系统中采用 PROFIBUS - DP网络将分布在不同车间现场的工艺设备连接起来,实现集中和分布式控制。

2 控制系统的组成结构

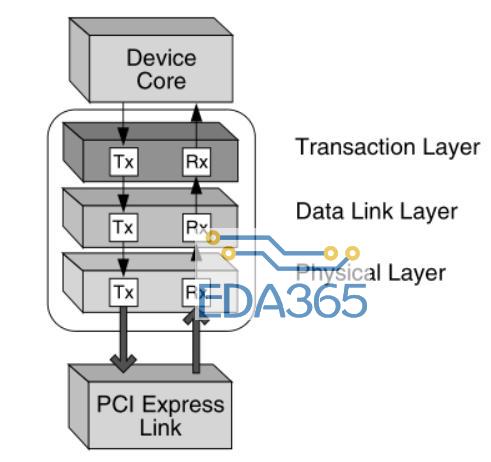

如图1所示,是某果冻食品生产厂现场总线网络自动控制系统结构图。

图1 控制系统结构示意简图

控制系统分为三级结构层如下:

第一级由两部分组成。一部分是PROFIBUS- DP(1)子网1中的现场I/O站和人机界面。另一部分是PROFIBUS - DP(2)子网2中的智能从站。在PROFIBUS-DP子网1中,煮料车间有12个现场I/O子站和12个现场人机界面,调香车间有12个现场I/O子站和12个现场人机界面。I/O子站采用德国西门子公司的SIMATIC PCS7系列远程I/O ET200M,人机界面采用西门子公司HMI系列的TP270。所有子站与处理站之间通过接口模块IMl53 - 1构成PROFIBUS - DP现场总线网络。

PROFIBUS - DP网络结构为主从结构,理论上一个DP网络可包含一个主站和最多126个从站,网络传输距离在不使用中继器的情况下,最远可达1000M,传输速率为9.6KB/S - 12MB/S。设计时考虑到现场电气干扰源多,距离远,为保证控制系统数据传输的可靠性,除采用西门子专用的 PROFIBUS通讯电缆外,在连接到调香车间的总线中和连接到消毒烘干车间的总线中使用了中继器,通讯速率也设置为187.5 KBPS等。

在PROFIBUS - DP子网2中,有12个智能从站,每个智能从站使用西门子公司S7 - 200系列 CPU226,EM277模块和其它I/O模块组成,用于对12条不同品种果冻产品的消毒,冷却和烘干生产线的控制,每个智能从站单独配有一个人机界面 MT509L,但人机界面没有连在现场总线网络中。[page]

第二级为控制程序过程处理站,它由西门子 S7 - 400系列的CPU416 - 2DP,CP443 - 1和 CP443-5组成。它是控制系统的核心,一方面通过现场总线采集的所有数据进行处理分析,根据控制程序,流程和配方对相应的设备进行控制,对于 PIOFIBUS - DP子网2中的智能从站,过程处理站只负责工艺参数控制指令的收集和发布。另一方面,过程处理站将所有和有关数据通过SIMATIC NET通讯处理器CP443 - 1接人工业以太网交换机(OSM,10M/100Mbps)连接到操作管理站计算机。

第三级为监控操作管理站。监控操作管理站计算机位于中央控制室,负责对整个果冻生产厂的煮料车间控制设备,调香车间控制设备和消毒烘干控制设备的监控,操作员站和管理员站各安装 SIMATIC NET工业以太网卡(CPl613)接入 OSM,通讯速率达1OOMbps。

3 控制系统主要功能的实现

3.1 监控与管理系统软件

计算机监控和管理系统软件的特点是,负责接收从过程处理站(CPU416 - 2DP)送来的各种实时数据和过程状态,生成实时数据库和历史数据库,提供显示画面和操作画面,操作人员通过它对整个果冻食品厂煮料车间,调香车间,消毒烘干车间各个系统设备的运行状态,工艺数据进行监测和操作,以及参数整定,系统功能组态,工艺参数的更改等工作。Wonderware公司的HMI组态软件In touch8.0提供了强大的功能,数据采集和更新速度快,支持标准DDE,fast DDE,netDDE,OPC,Won derware SuitLink等设备通讯协议。本系统采用两套Intouch8.0组态软件运行于两台西门子工控机上,组成计算机监控和管理系统的双机冗余系统。

监控管理系统软件的主要功能:

自动控制功能:根据生产计划,产品生产配方设定各工艺过程控制参数,如对煮料罐和调香罐的温度控制,管路中果冻流体的流向控制;消毒池,冷却池和烘干室温度控制;消毒时间控制,冷却时间控制,烘干时间控制;对各个机械手的控制等。

监视功能:形象动态和实时地在屏幕上显示各车间的设备运行状态,各工艺参数的实时数据和生产流程图。

管理功能:煮料罐和调香罐温度实时和历史趋势图,报警报表生成;消毒池和冷却池温度实时和历史趋势图,报警报表生成;烘干室温度实时和历史趋势图,报警报表生成等。

系统安全:根据生产需要,设定操作访问权限,有效防止错误操作。系统具有声光报警时显示终端发出声音,提醒值班人员,并有报警消息和画面,以便值班人员作出相应的处理。

3.2 煮料和调香过程控制

煮料车间和调香车间要控制的设备很多,单是需控制的气动蝶阀有近千个,搅拌电机48个,蒸汽比例阀48个,还有管道泵等,但每一套煮料系统和调香系统都是相对独立的。煮料和调香工艺过程中最主要的工艺参数是罐内的温度,共有48路温度需要控制,采用48路参数自调整模糊控制器对

所有煮料罐和调香罐的温度进行自动控制,所有程序都在控制程序过程处理站CPU416 - 2DP中。

3.3 消毒烘干过程控制

消毒烘干车间主要对灌装后的塑杯果冻进行杀菌,消毒冷却成形,以及烘干处理。共有生产线12条,每条线由一个S7 - 200的CPU226加上相应I/O模块来控制,并配有单色触摸屏MT509L用于现场操作。每条线的消毒池温度,冷却池温度,烘干室温度控制分别由三个参数自调整模糊控制器完成。消毒时间,冷却时间和烘干时间则由 CPU226通过D/A模块控制变频器调速来实现。所有控制的工艺参数既可以通过中央控制室计算机设定,也可以在本地的触摸屏上设定。

4 参数自调整模糊控制设计

果冻食品生产过程自动控制系统中最重要是温度工艺参数的控制,共有83个控制回路。采用下面提出的参数自调整模糊控制器算法来实现对各点的温度控制。

设E为误差输入变量e的模糊变量,EC为误差变化输入变量ec的模糊变量,U为控制输出变量u的模糊变量,且E=Ke*e,EC=Kec*ec,U=Ku*u,其中Ke,Kec,Ku为模糊量化因子。

设模糊变量E,EC和U的论域同为[ - 12, - 11,..., - 1,0,1,...,11,12,]

则模糊控制器算法为:

U=a1*E+(1 - a1)*EC

E=±1,±2,±3 0U=a2*E+(1 - a2)*EC

E=±4,±5,±6,±7,±8 0U=a3*E+(1 - a3)*EC

E=±9,±10,±11,±12 0上述算法在S7 - 200 CPU 226和S7 - 400 CPU 416中实现比较容易。为方便调试,可在触摸屏上设定模糊控制器参数,不过要设定参数修改权限,防止其它人修改模糊控制器参数。

5 结论

果冻食品生产过程控制系统工程采用国外先进的HMI组态软件作计算机监控画面,西门子的 S7 - 400CPU作控制程序过程处理站,ET200M模块作为现场I/O子站,CPU226和EM277作为智能从站,结合以太网和PROFIBUS现场总线构成三级架构。控制系统运行速度高,数据交换速度快,可靠性和容错能力强。该系统已经经过一年的运行,它不仅具有功能强,可靠和稳定的特点,还具有良好的可扩展性和维护性,提高了果冻食品生产厂家的生产效率和产品品质,取得了明显的经济效益。

参考文献

[1] 阳宪惠.现场总线及其应用[M].北京:清华大学出版社,1999.

[2] SIEMENS公司.SIMATIC S7 - 200可编程序控制器系统手册[S].

[3] SIEMENS公司.SIMATIC S7 - 300 S7 - 400语句表编程手册[S].

[4] SIEMENS公司STEP7 V5.2编程使用手册[S]. 『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多