本文以自行研制的小型磨、铣削机床为研究对象。在较简单的开环控制系统下,完成复杂小型零件加工的控制任务。控制系统采用了基于工控机及运动控制卡的上下位机的控制模式,使系统具有良好的开放性、实用性和可扩充性并且满足一定的加工精度要求。本文借助Windows环境,采用面向对象的软件开发技术,层次化构建控制系统各个功能模块,并开发人机交互界面,便于非专业人员操作。与专用的数控机床相比,本文系统具有更强的柔性与适应性,可以满足更多场合的需要。

1 加工系统的整体结构

加工系统是一个6轴4自由度小型磨、铣削机床,整体造型的特点是采用了双主轴水平进给卧式磨铣削结构,其实物如图1所示。其传动模块包含工件的x,y,z1,z2轴的直线运动和工件A轴的旋转运动以及实现自动换刀功能的R轴的直线运动;而其主轴模块具有双主轴特点,能够同时对工件的双面进行非对称加工,大大提高了零件的加工效率,节约了时间。控制模块是以工控机作为上位机,运动控制卡作为下位机,两者联合控制,实现实时控制和开放式控制。执行机构选用了步进电机,其控制简单,无累积误差。此外,还包含冷却系统、正压密封系统、变压装置等辅助模块。

图1 机床实物图

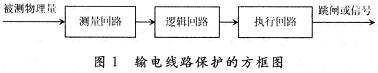

系统的总体控制流程是通过人机交互界面,在Windows XP操作界面下,人为载入加工零件的G代码且对机床进行必要的设置(机床复位、系统初始化、开冷却液等),通过界面控制按钮发出命令,PC机对G代码实行初级转换,与控制卡的运动库函数进行匹配,并以库函数命令形式下传指令给BAL—DOR卡,再由BALDOR卡翻译、执行运动控制语言,发送各个轴的运动控制信号给相应的步进电机驱动器,由驱动器驱动步进电机按指令运动,最终完成零件的加工。系统的控制结构如图2所示。

2 控制系统硬件组成

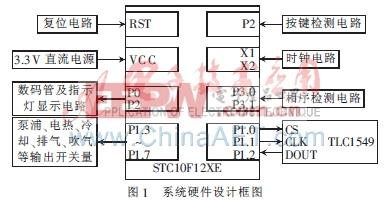

控制系统的硬件主要是由工控机、BALDOR运动控制卡、步进电机驱动器、步进电机、电主轴以及电源等电器部件组成。采用这种系统架构,使得系统硬件器件数量少,电气路线设计简单,组建方便。各个轴控制线路如图3所示。主要部件选择:选择BALDOR系列的运动控制卡,其特点是运动控制方式多样,满足多轴控制需求,控制接***互方便;选用DANAHER公司的步进电机,与同等性能的电机相比,其体积更加小巧,冷却更加高效,满足小型磨、铣削系统的微小结构与长时间生产的设计要求。选择高速电主轴作为刀具驱动部件,传动方式简单,控制精度高。硬件控制部件:工业控制计算机主要完成信息管理,包括加工代码的生成、代码预处理、加工任务生成、人机交互等非实时任务;运动控制卡主要完成运动的插补和驱动等实时性任务。

图2 机床硬件结构框图

图3 控制系统电气硬件结构图

3 控制系统软件设计

结合对机床运动控制器的领域分析,总结运动控制系统的共同特征并加以分类,开放式运动控制器被分解为一系列功能模块单元,运动控制器的基本功能模块分别为人机接口模块、任务协调模块、任务生成模块、轴组模块、轴模块、控制规律模块和PLC模块。其控制系统软件结构如图4所示。针对本文的加工系统硬件平台,轴组模块和轴模块的功能已经封装在运动控制卡中。本文主要研究的是人机接口模块、任务协调模块和任务生成模块的设计及实现。基于Visual C++可视化平台,为实现控制系统软件的可重用性、可移植性以及可伸展性,采用有机状态机理论进行各模块的行为规划和面向对象的设计技术实现各模块的功能。

图4控制系统软件组成结构

3.1基于有限状态机的软件设计

有限状态机(Finite state machine,FSM),又称有限状态自动机,简称状态机,是表示有限个状态以及在这些状态之间的转移和动作等行为的数学模型。FSM在很多领域里有重要作用,包括电子工程、语言学、计算机科学、哲学、生物学、数学和逻辑学。依据应用场合,有限状态机可分为接收器和变换器两类。应用于控制领域则采用后者。变换器可分为Moore机和Mealy机。前者输出只依赖于状态,后者输出依赖于输入和状态。

变换器有限状态机的数学模型可以表示为一个6元组(∑,r,S,s0,δ,ω)。其中:∑为输人字母表(符号的非空有限集合);r为输出字母表(符号的非空有限集合);S为状态的非空有限集合;s0为初始状态,是S的元素,在非确定有限状态自动机中,s0为初始状态的集合;δ为状态转移函数δ;S×∑-S;ω为输出函数。

如果输出函数是状态和输入字母表的函数(ω:S×∑-r),则定义对应于Mealy模型,简单实例如图5所示。输出函数只依赖于状态(ω:S-r),则定义对应于Moore模型。

图5 变换器FSM:Mealy模型

依据Mealy模型,可以设计出任务协调器的FSM模型,如图6所示。通过对状态变量的识别和输入信号识别,就可以一一写出任务协调的VC代码,功能就不会因多而乱,或是缺少。对于各个模块的内部也可以采用状态机来描述。数控系统的控制过程是一个复杂的状态变化过程,引进状态机模型,可以使机床的控制逻辑更加清晰,编写代码效率高。

3.2基于面向对象的软件设计

以任务生成模块的设计为例,介绍面向对象技术在运动控制软件设计中的应用。对任务生成模块的功能进一步细分,可以划分为G代码的语法、词法解释模块,G代码的信息提取模块,G代码的功能翻译模块。设计3个类来管理这3个模块,分别取名为CGcode—Check,CGcode—Read,CGcodeTranslate。每个类都分配各自的变量空间,并设计各自的处理函数。以G代码翻译模块的设计来解释面向对象技术中继承和封装的应用。G代码中有Goo,G01,G02,G03以及G28等多种运动模式,这些运动都是调用轴组模块中不同接口实现的,但也都具有某些相同的特点。经过比较与抽取,可以设计一个CMotion类来管理各个运动模式问的相同部分,如图7所示。对于圆弧插补运动,则可以继承于CMtion,并且添加圆弧的圆心计算和圆弧弧度计算的函数,实现上、下位机的运动数据通讯。对于直线插补运动,添加直线运动指令,直接实现了上、下位机运动数据的通讯。其他的运动模式不再赘述。

图6 任务协调器的FSM模型

图7 CMotion类结构设计

3.3人机交互界面的设计

基于VC++开发平台,进行机床控制界面设计,选项卡中有多个界面,可以启动多线程,同时处理多个界面任务,界面如图8所示。界面的分配依据有限状态机模型的分析后划定,并与各功能模块相匹配。控制界面设计的流程图如图9所示。

图8 人机交互界面

图9 控制界面设计流程

4 结束语

基于PC机和运动控制卡的控制系统可以实现复杂的控制要求以及控制软件的二次开发,具有开放性、人机交互性及可移植性。通过二次开发还能够实现加工零件从设计到代码生成再到零件加工的流水线式作业,自动化程度高。具有高集成度的专业运动控制芯片运算能力强、逻辑控制方便、控制性能稳定,简化了加工系统复杂的外围控制电路设计。本文所设计的控制系统可以实现对双主轴多自由度的磨、铣削加工系统的稳定精确控制。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多