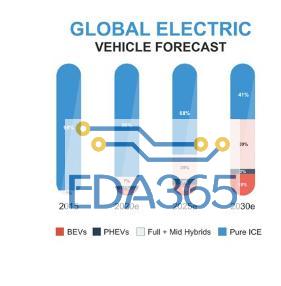

可持续性发展趋势推动了电动汽车(EV)和相关技术的指数性增长。混合动力汽车(HEV)也继续保持强劲增长,据摩根大通 JP Morgan Chase 报告估计,到 2025 年,所有汽车销量的 30%将是电动汽车或混合动力汽车(图 1)。

图 1: 摩根大通(JP Morgan)预测,到 2025 年,所有汽车销量的 30%将是电动汽车和混合动力汽车(来源: JP Morgan)

推动这一增长的不仅是电动汽车与内燃机的比例。诸如信息娱乐和高级驾驶员辅助系统(ADAS)之类的功能也在不断的增加。一辆普通的豪华轿车现在最多可以安装 150 个电子控制单元。所有这些因素,导致对电力电子和软件解决方案需求的不断增加。

直到最近,大多数电子控制器单元(ECU)仍位于发动机舱中,在这里它们不受发动机和传动系统的振动和温度循环的极端影响。但是技术的进步正在将电力电子器件置于更恶劣的环境中。

为什么电动汽车技术要求电子器件具有更高的性能

电动汽车行业技术进步日新月异。如:混合动力汽车受益于 48V 电机的发展。与此相比,直到最近一直主导市场的高压解决方案(最高 800V)。较低的电压可使车辆免除严格的高压安全要求。它提供了具有更高功率输出的小型电机,以及更好的机械和电气集成[footnoteRef:1]。

48V 混合动力系统的一个特点是集成了电机和逆变器[footnoteRef:2]。这使得整个系统比以前的技术更加的紧凑。电机现在位于动力总成上,提高了性能,但这会使电子设备承受更高振动和温度循环的要求。

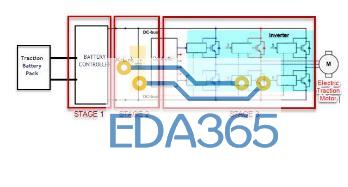

DC-Link 直流链路电容器,是受此变化影响的电力电子器件之一[footnoteRef:3]。它们位于逆变器和电池之间,其作用是消除因需求波动而引起的电压尖峰。重要的是,电容器应在包括振动和温度等在内的各种工作条件下,保持一致的性能。由于 DC-Link 直流环节电容器控制着整个电子控制器单元的电压,因此其性能会影响整个单元的性能。

图 2: 包括 3 级功率的混合动力汽车 / 电动汽车系统框图(来源: KEMET)

为什么标准电容器无法满足要求

研究表明,标准的多层陶瓷电容器(MLCC)容易产生弯曲裂纹[footnoteRef:4]。当 PC 板由于振动或热循环而弯曲时,应力会通过焊点进入陶瓷体。由于该陶瓷体无柔韧性,从而会产生破裂并导致其性能立即下降。MLCC 越靠近板边缘或其他压力点(如推式连接器)安装,则越容易发生故障。

说明 DC-Link 直流链路电容器性能的主要参数之一是等效串联电阻(ESR)。低等效串联电阻使得电容器能够消除负载的高频干扰[footnoteRef:5]。

弯曲裂纹会导致内部电阻显著下降,从而破坏电容器的性能[footnoteRef:6]。在最坏的情况下,电容器会完全的短路。因此,某些电容器被设计为无法“断开”。

防振电容器的特点

解决电容器振动问题的方法有很多种。

一种解决方案专注于电容器和 PC 板之间的连接。通过改善端子和电容器本身的连接方式,可以形成消除电容器受振动影响的屏障。

聚合物电容器是陶瓷电容器的替代选择。与 MLCC 相比,它们具有更低的等效串联电阻,并在各种工作条件下均具有更好的性能。

混合电容器具有液态和导电聚合物作为阳极和铝阴极。液体的大表面积允许在较小的占位面积中提供更高的电容额定值。这在空间受限的汽车工业中则十分的重要。

防震电容器可应对更大的加速度。与 10G 的标准器件相比,它们的规格可满足 30G 的范围要求。它们的额定振动频率为 5 到 2000 Hz,并且峰到峰的振幅为 5 mm[footnoteRef:7]。

一些领先防振解决方案

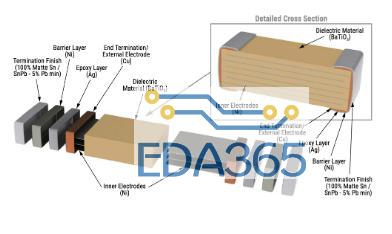

KEMET 提供柔性端接(FT-CAP)多层陶瓷电容器,作为高振动应用的解决方案。它具有灵活的端接系统,可减少应力从板到电容器的传递。导电银环氧层提供柔韧性,从而使潜在的弯曲裂纹远离陶瓷体。与 2mm 的标准陶瓷电容器相比,这些电容器具有 5mm 的耐挠曲值。

图 3: 表面贴装多层陶瓷贴片电容器(SMD MLCC)柔性端接系统(FT-CAP)、X7R 电介质、6.3 – 250 VDC(商业级)的构造( 来源: KEMET)

AVX 还为高振动应用提供了灵活的终端解决方案。其带有 Flexiterm 系列电容器的 MLCC,具有将挠曲性能从 2 mm 提高到 5 mm 的能力。它们还具有软端接选项,可在高温变化和循环运行的应用中提供更高的性能,例如汽车行业。带有 Flexiterm 的 MLCC 的温度循环可高达 3,000 次循环,且故障率为 0%,而标准电容器只有 1,000 次循环。

松下 Panasonic 拥有一系列导电聚合物混合铝催化电容器。它们的辅助侧端子使安装更加稳定并且不易弯曲。它提供了卓越的防振动性能,并最大程度地减少了制造商对加固防振的依赖。

结论

电动汽车和混合动力汽车技术的进步,产生了对高性能电子器件的需求。它们必须在瞬息万变的不利条件下提供一致的电气特性,尤其是在防振动和温度循环方面。同时,电子控制器单元制造商们承受着减少占位面积的压力,从而它们更适合集成机电系统所需的更紧凑的空间。

电子元器件制造商们,正在寻找新的方法来提高电容器在恶劣条件下的可靠性。他们的解决方案为电子控制器单元制造商们提供了满足汽车行业质量和空间要求的能力。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多