可控硅具有功率大,效率高,体积小,重量轻,无噪音,控制灵敏等优点,而且还具有使用小电流,小功率来控制大电流大功率的特点,其应用范围,前途都非常广泛。用单片机实现可控硅过零调速,相比于变频调速,不仅可使可控硅的导通角控制由软件完成,触发电路有结构简单,控制灵活,精度可通过软件补偿,任意调节转速等特点,还可以避免类似移相调速,脉宽调速(PWM),正弦脉宽调速(SPWM)等在调速过程中产生大量噪声和高次谐波,对电路器件耐压值要求较高的。

1、可控硅过零检测调速控制的方法

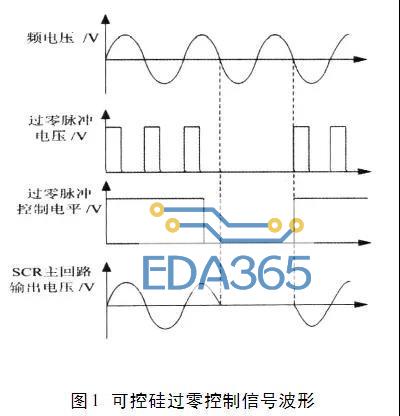

数字实现可控硅过零控制的示意图如图 1。可以看出,过零调速通过的工作电压是完整的正弦波形,过零导通且过零截止。调速时通过改变在给定的时间内改变加在负载上的交流正弦波个数来调节电机的转速。由于可控硅是在电压(电流)过零时触发导通的,导通时的波形是完整的正弦波或半波,所以不存在可控硅移相调压调速所存在的一些缺点,如:产生大的射频干扰,高次谐波等。这样就解决了第一个问题,同时也提高了电路器件的安全系数。

数字实现可控硅过零调速控制需要解决 2 个问题:实现工频电压的正负过零检测,并在过零时产生脉冲信号;过零脉冲信号必须受单片机输出信息控制,从而控制可控硅过零触发时间。

过零脉冲信号的个数和时间间隔可以通过软硬件协调解决。直接控制导通脉冲个数和截止脉冲个数就可以了,调速范围可以从零到最高速度(加入完整的工频电压时的速度)。设最高速度转速为 n0,导通脉冲个数为 k,截止脉冲个数为 s,速度为 n,理论上:

n=(k/s)n0 (1)

实际工作中要根据驱动负载设定转速范围。

2、硬件电路设计

硬件电路设计框图如图 2 所示。单片机为控制器的核心部件,其主要工作是接收 220 V 交流电的过零信号,根据过零检测信号控制可控硅的导通时间;接收掉电检测电路送来的掉电信号;检测电机转速等级并在数码管上显示。

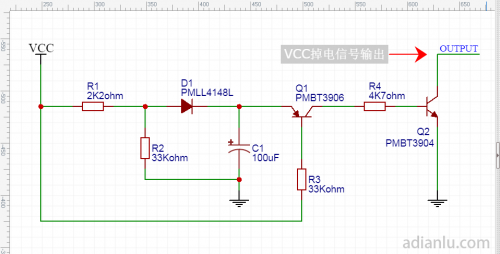

过零检测电路的最终目标是实现当交流电压通过零点时取出其脉冲。其工作过程为:当通过正半周较高电压时,光电管 D1,T1 导通 Vo 为低电平,当正半周电压反向接近零点时 D1 达不到导通电压的值而截止,从而使 T1 截止 Vo 为高电平;同样当通过负半周较高电压时,光电管 D2,T2 导通 Vo 为低电平,当负半周电压正向接近零点时 D2 达不到导通电压的值而截止,从而使 T2 截止 Vo 为高电平。通过这个正负交越零点时的正脉冲信号向单片机 89C2051 发出外部中断 INT0,单片机根据该信号,经过一定的延时后控制可控硅导通。其电路如图 3 所示。

掉电检测电路是当整流后的电源电压小于某一值时,认为电源被关闭,此时产生掉电信号,该信号作为单片机外部中断信号 INT1,使单片机进入掉电保护程序。

数码显示电路是用数码管将存储在 EEPROM 中的电机转速用数字显示出来,可以显示电机的转速等级。

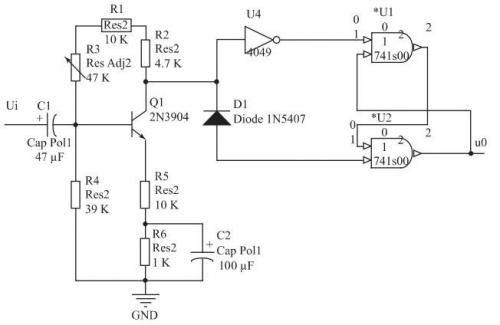

导通控制电路通过带光隔离的双向可控硅驱动器 MOC3052 驱动可控硅,实现单片机对控硅的导通控制,从而达到转速控制的目的。可控硅触发电路如图 4 所示。

3、软件设计要点

采用双向可控硅过零触发方式,由单片机控制双向可控硅的通断,通过改变每个控制周期内可控硅导通和关断交流完整全波(或半波)信号的个数来调节负载功率,进而达到调速的目的。由于 INT0 信号反映工频电压过零时刻,因此只要在外中断 O 的中断服务程序中完成控制门的开启与关闭,并利用中断服务次数对控制量 N(在每个控制周期内可控硅导通的正弦波个数)进行计数和判断,即每中断 1 次,对 N 进行减 1 计数。如 N≠0,保持控制电平为“1”,继续打开控制门;如 N=O,则使控制电平复位为“0”,关闭控制门,使可控硅过零触发脉冲不再通过。这样就可以按照控制处理得到的控制量的要求,实现可控硅的过零控制,从而达到按控制量控制的效果,实现速度可调。

在实验室试验调试过程中,对直流电机的调速显得较稳定,调速范围也很宽;但对交流电机的调速过程中,中高速段调速较平稳;在低速段调速时电机存在抖动现象,并且速度越低,抖动越严重,这也是本设计中要解决的后续问题。

过零检测电路在电力电子整流电路中的应用非常广泛,不仅可以实现电机调速、光电耦合器触发电路,还可以实现功率控制调节,达到电路以恒定的功率输出。过零检测是我们使用双向可控硅(TRIAC)实现恒功率控制的关键,其实,实现恒功率控制我们必须在 AC 电源的每一个半周期,都要精确地控制其导通角,然后结合 PID 才能实现恒功率控制。

过零检测的方式多种多样,实现起来各有差异,但是很多人对于这一块还不是很熟悉,所以基于此开设了下面的这一场直播课,给大家讲解基于 TRIAC 实现恒功率控制的关键:过零检测。

APP下载

APP下载 登录

登录

热门文章

热门文章