力控制一般泛指机器人应用领域中,利用力传感器作为反馈装置,将力反馈信号与位置控制(或速度控制)输入信号相结合,通过相关的力 / 位混合算法,实现的力 / 位混合控制技术。也称力 / 位混合控制技术,简称力控制。

该技术是机器人技术发展的主要方向之一,目的是为机器人增加了触觉,一般与机器人视觉技术相结合,共同组成机器人的视觉和触觉。

力控制技术主要分为关节力控制技术和末端力控制技术。其中关节力控制指机器人各关节均具备一个力 / 力矩传感器,而末端力控制指机器人末端装有一个力传感器(1~6 维传感器)。

发展背景

机器人在完成一些与环境存在力作用的任务时,比如打磨、装配,单纯的位置控制会由于位置误差而引起过大的作用力,从而会伤害零件或机器人。机器人在这类运动受限环境中运动时,往往需要配合力控制来使用。

位置控制下,机器人会严格按照预先设定的位置轨迹进行运动。若机器人运动过程中遭遇到了障碍物的阻拦,从而导致机器人的位置追踪误差变大,此时机器人会努力地“出力”去追踪预设轨迹,最终导致了机器人与障碍物之间产生巨大的内力。而在力控制下,以控制机器人与障碍物间的作用力为目标。当机器人遭遇障碍物时,会智能地调整预设位置轨迹,从而消除内力。

常见应用领域

在目前的工业界几乎仍在沿用传统的位置控制技术,典型应用如:机器人沿着事先规划好的轨迹在封闭、确认的空间中运动;或者机器人得到从视觉系统(Vision System)的反馈,使得位置控制机器人具备一定适应外界可变环境的能力。

但是在某些应用场合中——需要更加精确地控制施加在末端执行器(End-Effector)的力比控制末端执行器的位置更加重要时,必须引入力矩 / 力控制输出量,或者将力矩 / 力作为闭环反馈量引入控制。

随着工业品工艺标准的提升,越来越多的制造工艺仅靠工业机器人传统的位置控制难以胜任。例如:精密零部件的柔性装配、一致性较差的复杂曲面打磨,尤其在一致性较差的复杂曲面打磨应用上,传统的位置控制方式很可能因工件一致性差导致的位置误差而引起系统瞬间过载,造成工件或机器人的损坏。

大多数金属工件在通过焊接、铸造等基础加工工序成型后,还需进行打磨、抛光、去倒角等精细化修整工序才能达到验收的合格标准。打磨过程中产生的大量弥漫性粉尘、腐蚀性切屑液及嘈杂的噪音很容易导致产生操作人员伤害的安全事故。同时人工打磨也面临生产效率低、产品精度差及产品成型的一致性差等弊端,给生产带来了较大的不确定性。

现阶段的打磨去毛刺作业之所以难以摆脱人工来实现自动化,最大的技术难点是需要精准的力度控制。工件打磨的精度和一致性较大程度上取决于打磨工具同工件接触面是否保持恒定压力,这就需要通过实时力控技术控制工业机器人打磨过程的磨削力。力控的精度及反馈速度决定了产品的打磨效果。因此,机器人力控技术成为实现企业高效自动化打磨亟待解决的问题。

3 种力反馈方式

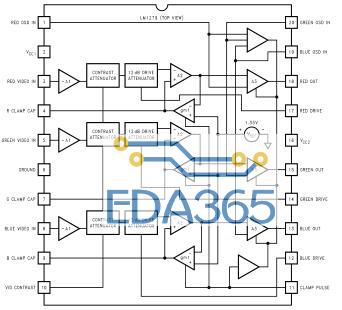

硬件层面的力传感器与力反馈测量主要有如下 3 种方式:

①电流环(Current loop):通过电机的电流闭环做力闭环反馈控制,适用于直驱电机(Direct Drive Motor)或者带小减速比(Reduction Ratio 小于 10)的应用场景,诸如小型阻抗控制的人机交互的机械臂和小型四足等;

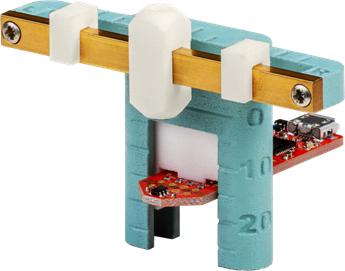

②力 / 力矩传感器(Force Torque Sensor): 直接使用商用的六维力 / 力矩传感器,比如说典型的 ATI 或者 Robotiq 公司。而在人型机器人之中,通常将力 / 力矩传感器安装在脚掌与踝关节、机械手与腕关节之间,测量末端执行器(机械手或者脚掌)与外界环境交互的受力情况;

③弹性体(Compliant Structure): 设计弹性体集成在驱动器对外输出端之前,往往会形成 SEA,通过弹性体形变测量力矩,往往适用于人型机器人集成度较高和驱动器输出力矩要求较高的应用场合。

有了力控制,还需要位置控制吗?

位置控制是一直需要的,行业共识是:“必须引入力 / 力矩控制,未来的控制需要有两个控制量,纯位置控制是要被淘汰的。”

以工业机械臂做表面抛光的应用场景为例:表面抛光力控只需要存在在与抛光表面垂直的方向上,即严格控制末端执行器与抛光表面的接触力,但对于其他方向的运动,是不存在需要力控要求的,单纯的位置控制就可以实现。而当抛光工序结束的时候,控制器又要切回纯位置控制,将机械臂收回,未来的控制器是需要具备在位控和力控两种技术之间灵活切换的能力。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多