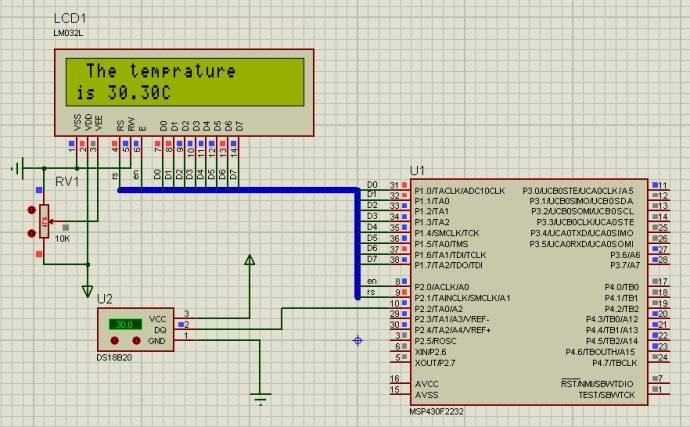

摘 要:本文介绍了sip和soc的定义、优缺点和相互关系。sip是当前最先进的ic封装,mcp和scsp是实现sip最有前途的方法。同时还介绍了mcp和scsp的最新发展动态。 关键词:系统级封装,系统级芯片,多芯片封装,叠层芯片尺寸封装 中图分类号:tn305.94文献标识码:a文章编号:1681-1070(2005)08-09-04 1 前言 随着用户对电子系统或电子整机的要求日益高涨,电子系统或电子整机正在朝多功能、高性能、小型化、轻型化、便携化、高速度、低功耗和高可靠方向发展。尤其要求消费类电子整机走出家门,如音响系统已变成walkman、pc已转变为笔记本电脑、固定电话已转变为手机、电视机正在转变为电视手机等。由此可见,多功能和便携式将成为电子系统和电子整机的重头研发课题。为此,要求用于多功能、便携式电子整机的ic必须多功能和微型化,目前ic是通过如下两条途径来满足这个要求的。一是soc(system-on-a-chip),即系统级芯片,在一个芯片上集成数字电路、模拟电路、rf、存储器和接口电路等多种电路,以实现图像处理、语音处理、通讯功能和数据处理等多种功能。[1][8]二是sip(system-in-a-package),即系统级封装,在一个封装中组合多种ic芯片和多种电子元器件(如分立元器件和埋置元器件),以实现与soc同等的多种功能。2003年底推出的itrs2003把sip称为第4次封装革命,它是移动、无线应用推动下的革命性突破。[2]其他3次封装革命为dip、smt和bga。业界对sip赋予的评价,称sip是soc的替代技术,sip具有更高的系统集成度,如台联电、索尼和英飞凌等公司高层领导认为,采用soc不合算,sip更为实际可行。sip和soc的关系是:sip涵盖soc,soc简化sip。目前soc雷声大、雨点小,由于soc需要全新的系统设计理念、硬软件协同设计、低功耗设计、设计复用(ip)核和设计验证等,所以soc存在投资大、成本高、上市慢和风险大等问题。 itrs2003共有16章,其中第14章为组装和封装,它对2004年和以后几年封装业的需求和发展作了深入的分析。[2]首先,组装和封装对ic的影响进一步被业界认同,它是影响ic工作频率、功耗、复杂度、可靠性和成本的重要因素;其次,半导体技术、封装技术和系统技术之间的技术界线越来越模糊,如可编程系统级芯片(sopc)厂商为了能让客户在其器件交付之前开发和验证他们的器件,通常要求在第一个样品交付前4~6个月的时间,整个器件的封装就必须确定下来,包括引脚、电气和热性能等,这便于早期对电路板进行时限设计和验证、信号完整性分析和功率换算等;第三,封装设计师必须与芯片和系统设计师密切合作,协同设计,将集成电路要求和产品要求转换成封装指标。在协同设计期间,设计师可对产品进行高层次权衡,并确定产品体系结构、焊点/焊接块位置和焊球图。杰尔系统公司已采用一整套办法来实施集成电路和封装协同设计。 2 sip的优点及其实现途径 通常高密度内存和模拟器件往往难以完全集成在soc中,而sip却能将它们整合在一起,所以sip是soc的一种很好补充,它与soc相比具有如下优点:(1)可采用市售的商用电子元器件,降低产品制造成本;(2)上市周期短,风险小;(3)可采用混合组装技术安装各类ic和各类无源元件,这些元器件间可采用wb(引线键合)、fcb(倒装焊)和tab(载带自动焊)互连;(4)可采用混合设计技术,为客户带来灵活性;(5)封装内的元器件向垂直方向发展,可互相堆叠,极大地提高了封装密度,节省封装基板面积;(6)"埋置型无源元件"可集成到各类基板中,可避免大量分立元件;[3](7)能克服soc所遇到的各种困难。正因为sip具有上述优点,其越来越受到业界的青睐,尤其在亚洲地区,如日本。目前eda(电子设计自动化)系统日益成熟和普及,它能高效地进行芯片、封装和电路板的协同设计,从而加速sip的实施和发展。 目前已量产的sip组装着如下几种ic芯片和其他元器件,如sram+闪存、dram+asfc+闪存、sram+闪存/闪存+闪存、dsp+sram+闪存、asic+sram+闪存、asic+dsp、asic+asic+存储器(2)、数字ic+r+l+c等等,如日立321线堆叠mcp含门阵列+门阵列+fsram,185线堆叠mcp含闪存+msram+dsp。实现sip的方法有多种,最具发展前途的有两种:一是mcp(multi-chip package),即多芯片封装;二是scsp(stacked chip size package),即叠层芯片尺寸封装。 上世纪90年代后期美国佐治亚理工学院prc封装研究室主任rao r.tummala教授提出了一种典型的sip结构--单级集成模块(slim:singal level integrated module)。[3]它将各类ic芯片和器件、光电器件、无源元件、布线和介质层都组装在一个封装系统内,即将原来的三个封装层次(一级芯片封装--二级插板/插卡封装--三级基板封装)浓缩在一个封装层次内,极大地提高了封装密度和封装效率(所有si芯片面积/基板面积),slim的封装效率可达80%以上,而dip仅达2%,qfp达7%,bga达20%,csp/mcm达45%。这是因为在slim中,各类分立元器件都埋置于基板或介质中,无需占用基板表面积;采用无源元件集成以及薄膜微细布线层结构,便于各类ic芯片能在基板顶层采用fcb方法紧靠在一起。将基板纳入封装解决方案中,使原本复杂的工作简化了,如让某客户的基板从18层减少至12层,因而基板可节约200美元的制造成本。prc封装研究室的成员来自欧美各同49个公司,每年投资九千万美元。2008年目标为slim封装效率、性能和可靠性提高10倍,尺寸和成本均有下降。2010年目标是布线密度达6000cm/cm2,热密度达100w/cm2,元器件密度达5000/cm2,i/o密度达3000/cm2。 2004年5月总部设在新加坡的封装测试供应商stats推出csmp(chip size module package)技术,它的特点是直接将无源元件集成到si材料的基板,实现sip模块化。无源元件包括电阻、电容、电感、滤波器、平衡-非平衡变压器、开关和连接器等。它可获得模拟和数字功能的最优化,使无源和有源元件分别采用不同的制程,最后在同一基板上实现sip。[9]2004年比利时fmec微电子研究中心在sip方面作出多种创新,如三维堆叠式系统立方体(sic)封装,采用标准尺寸1cm3的功能模块堆叠构成无线通信系统,包括无线、开关、无线收发、数字处理、电源管理和低噪声功率放大器等。sic封装已用于可穿戴式医疗仪器,如无线脑电图监视器,病人可不住院获得动态脑电图信息。[9] 3 mcp(multi-chip package) mcp可看成从传统厚膜混合电路的多芯片组件(mcm:mutil-ship module)的延伸,混合电路/mcm技术已有20多年的历史,他们都能处理多芯片,通过缩短芯片间的互连来提高其性能,降低电感和电容,较少串扰,降低功耗。但是,随着手机等便携式电子产品的迅速发展,对内存、dram的容量要求越来越高,这样混合电路/mcm的弱点日渐暴露,如封装成本较高,难以用于高性能、降低成本的便携式消费类电子产片,所以mcp应运而生。[4]目前手机、pda、数字电视、机顶盒、网络通信产品和数码相机等已开始采用各种mcp产品,它可将dram、闪存和sram等不同规格和不同尺寸的芯片封装在单一模块中,并采用混合技术,将2~8个芯片堆叠在低成本的基板上,显示出生产前置时间短、制造成本低、低功耗、高数据传输速率和占用空间小等优势。据isuppli预测,全球2001~2008年mcp内存销量年复合增长率为23.6%,销售额年复合增长率为25%,见表1。2004年全球mcp内存销量达3.28亿块,比上年增长56%,销售额达42.18%亿美元,比上年增长76.5%;2005年销量达4.13亿块,比2004年增长15.5%。[5]目前mcp内存在手机中应用最多,一般中低端手机采用sram和闪存组装在一起的mcp内存,图1给出采用mcp内存的情况,它与分离架构的比例逐渐增大。[6]随着芯片减薄技术的改进,使mcp中的芯片越叠越多,富士通利用超薄晶圆工艺和先进的多芯片封装技术,推出高密度的8个芯片堆叠的mcp ram 存储器,见图2,[4]其容量达1gb,芯片厚度25μm,mcp尺寸8×12×2mm。最近,三星也推出mcp高容量内存,共堆叠8层,其中二层1gb 256mb width=540> |

mcp能将不同芯片组装在一个封装内,从而提供了比mcm更加标准的封装解决方案,摆脱了定制化的方法。所以mcp可能成为手机、pda、数码相机及未来便携式消费类电子产品集成因特网、视频、802.11或蓝牙、gps等功能的最好解决方案之一。

4 scsp(stacked chip size package)

scsp是csp和叠层封装相结合的产物,特别适用于2.5g/3g手机和pda等堆叠内存和逻辑电路。scsp与mcp相比,主要区别是scsp对芯片尺寸有规定和定义,但各国、各公司对其又有各自的标准,所以mcp涵盖scsp,而scsp是mcp的延伸,ut-scsp(超薄scsp)又是scsp的最新发展。ut-scsp是提供尺寸最小、密度最高和成本最低的最先进封装之一。[7]2002年日本富士通推出芯片尺寸模块,即cs module,使封装面积缩小30%,厚度减少65%,它是含2个逻辑器件和存储器的模块,其芯片上布线间距为40μm,芯片厚度为50μm,模块厚度0.65mm。目前该公司采用最新减薄技术,可使芯片厚度达25μm,堆叠的芯片多达8层。英特尔采用ut-scsp技术推出strata闪存,它使单个存储单元中可存储的数据量成倍增加。英特尔采用90mm工艺的闪存可实现6个芯片的堆叠,容量达3gb,封装厚度小于1.0mm。这里所指的最新减薄技术就是cmp(化学机械抛光)工艺和等离子体蚀腐技术,它们可将厚度为100μm的芯片减薄到10~15μm,而不影响成品率。但是芯片厚度不能无限制地减薄,因为芯片上电路层的有效厚度一般为5~10μm,为了确保电路性能,需要有一定厚度的支撑,目前芯片厚度的减薄极限为20μm左右。松下微电子公司john macrina先生在美国西部semcom 2004会议上指出,芯片的减薄已成为封装制程的一项新工序,必须消除晶圆底部磨抛带来的应力,以避免芯片的断裂和提高成品率。目前低密度器件封装要求芯片厚度小于50μm,今后采用低k介电材料的高密度器件封装,要求芯片厚度更薄。同时,芯片线焊设备需要适应更薄的芯片、低k介电材料和铜互连的制程,芯片搬运、定位、贴片等过程的机械力都要降到最低和应力最小。芯片在焊线机定位后,焊线头应具有均匀分布的键合力,保证芯片堆叠能获得良好的封装成品率。[9]

英特尔还采用柔性基板的折叠式scsp技术(fscsp:folding scsp),它是在处理器封装上再堆叠集成闪存和ram的内存,如便携终端处理器pxa27x,它是把微处理器与strate闪存、lpsdram堆叠在一起。采用fscsp技术的好处是:每个封装可在堆叠前分别测试;可在cpu上自由选择堆叠多个内存;可高密度布线;同时实现高性能芯片和封装微型化。在封装的堆叠和柔性电路板布线中,全部焊料采用无铅金属,而且焊接可靠性极好。英特尔又采用scsp技术封装存储器和电脑处理器,并与sip封装的著名公司tessera合作开发更先进的sip技术。2004年日本瑞萨推出5层堆叠sip,将super h微处理器与同步dram、闪存或类似元器件组装在一个封装内,从确定指标到样品发货只需5~6周时间。2004年nec也推出fscsp封装的闪存,堆叠5个芯片,为了降低成本,缩短工艺制作时间,将原来连接工艺改为超声波au-au连接工艺,其柔性基板为热可塑性树脂柔性基板(fpc)。目前富士通和英特尔是ut-scsp的领先者,见表2。2004年ti的omap733也是在多媒体应用处理器omap730上堆叠128mb或256mb移动ddr sdram。2005年st微电子将在nomadik多媒体应用处理器(mp)上堆叠nand闪存和lp-sdram。

总之,随着手机的多功能化和低成本化,ut-scsp封装将成为高端手机高密度内存的首选。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多