当前的消费者对于续航里程、充电时间和性价比等问题越来越关注,为了加快电动汽车(EV)的采用,全球的汽车制造商都迫切需要增加电池容量、缩短充电时间,同时确保汽车尺寸、重量和器件成本保持不变。

电动汽车车载充电器(OBC)正经历着飞速的发展,它使消费者可以在家中、公共充电桩或商业网点使用交流电源直接为电池充电。为了提高充电速度,OBC功率水平已从3.6kW增加到了22kW,但与此同时,OBC必须安装在现有机械外壳内并且必须始终随车携带,以免影响行驶里程。OBC功率密度最终将从现在的低于2kW/L增加到高于4kW/L。

开关频率的影响

OBC本质上是一个开关模式的电源转换器。它主要由变压器、电感器、滤波器和电容器等无源器件以及散热器组成,这些器件构成了其重量和尺寸的大部分。增加开关频率需要缩小无源器件尺寸。但是,较高的开关频率会在功率金属氧化物半导体(MOSFET)和绝缘栅双极晶体管等开关元件中造成较高的功耗。

缩小尺寸需要进一步降低功率损耗才能保持器件温度不变,因为缩小尺寸后散热面积随之减小。需要同时增加开关频率和效率才能形成这种更高的功率密度。这带来了巨大的设计难题,而硅基电源器件很难解决这一难题。

增加开关速度(器件端子之间电压和电流的变化速度)将从根本上减少开关能量损耗。这一过程必不可少,否则实际的最大频率将受到限制。在端子之间具有较低寄生电容(在低电感电路布线中精心设计)的电源器件便可以顺利实现此目的。

优于硅器件的性能

使用宽带隙半导体,例如氮化镓(GaN)和碳化硅(SiC)构建的电源器件具有独特的物理特性,可显著降低电容,同时确保同等的导通电阻和击穿电压。更高的击穿临界电场(GaN比硅高10倍)和更高的电子迁移率(GaN比硅高33%)可有效实现更低的导通电阻和更低的电容。这样一来,GaN和SiC FET与硅相比本身就可以在更高的开关速度下工作,并且损耗更低。

GaN的优势尤其明显:

·GaN的低栅极电容可在硬开关期间实现更快的导通和关断,从而减少了交叉功率损耗。GaN的栅极电荷品质因数为1nC-Ω。

·GaN的低输出电容可在软开关期间实现快速的漏源转换,在低负载(磁化)电流下尤其如此。例如,典型GaN FET的输出电荷品质因数为5nC-Ω,而硅器件为25nC-Ω。借助这些器件,设计人员可以使用较小的死区时间和低磁化电流,而它们对于增加频率和减少循环功率损耗必不可少。

·与硅和SiC电源MOSFET不同,GaN晶体管结构中本身没有体二极管,因此没有反向恢复损耗。这使得图腾柱无桥功率因数校正等新型高效架构可以在数千瓦时变得可行,这在以前使用硅器件时是无法实现的。

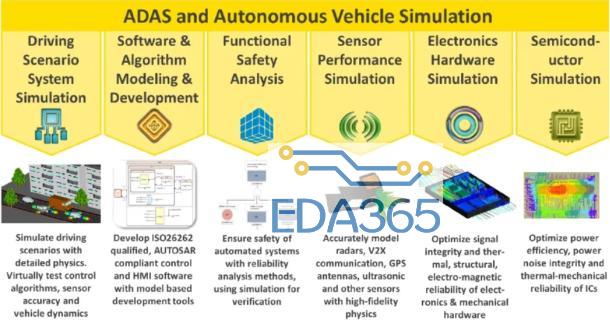

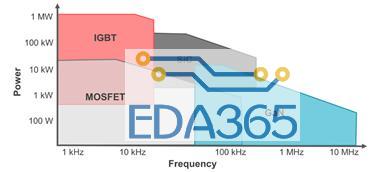

所有这些优点使设计人员能够使用GaN在更高的开关频率下实现高效率,如图1所示。额定电压为650V的GaN FET可支持最高10kW的应用,例如服务器交流/直流电源、电动汽车高压直流/直流转换器和OBC(并联堆叠可达到22kW)。SiC器件最高可提供1.2kV的电压,并具有高载流能力,非常适合用于电动汽车牵引逆变器和大型三相电网逆变器。

图1:GaN在支持超高频应用方面优于所有技术

高频设计挑战

在开关频率达到数百伏特时,需要对典型的10ns上升和下降时间进行精心设计,以避免寄生电感效应。FET和驱动器之间的共源电感和栅极回路电感具有以下关键影响:

·共源电感限制漏源瞬态电压(dV/dt)和瞬态电流(dI/dt),从而降低开关速度,增加硬开关期间的重叠损耗和软开关期间的转换时间。

·栅极回路电感限制栅极电流dI/dt,从而降低开关速度,增加硬开关期间的重叠损耗。其他负面影响包括增加对米勒导通效应的易感性,形成额外功率损耗风险,增加更大程度减小栅极绝缘体电压过应力的设计难题,如果不适当缓解过应力,则会降低可靠性。

这样一来,工程师可能需要使用铁氧体磁珠和阻尼电阻,但是这些会降低开关速度并与增加频率的目标背道而驰。尽管GaN和SiC器件本身就适用于进行高频工作,但要充分发挥它们的优势仍需要克服系统级设计难题。如果能够获得设计精良的产品,而该产品兼顾了易用性、稳定性和设计灵活性的话,则可以加快对该技术的应用。

具有集成式驱动器、保护和功耗管理功能的GaN FET

德州仪器(TI)的650V完全集成式汽车类GaN FET具有GaN的高效、高频开关优势,且没有相关的设计和器件选择缺陷。GaN FET和驱动器紧密集成在低电感四方扁平无引线(QFN)封装中,大大降低了寄生栅极回路电感,让设计人员无需担忧栅极过应力和寄生米勒导通效应,并且共源电感非常低,可实现快速开关,减少损耗。

LMG3522R030-Q1与C2000™ 实时微控制器中的高级控制功能(如TMS320F2838x或TMS320F28004x相结合,可在功率转换器中实现高于1MHz的开关频率,与现有的硅和SiC解决方案相比,其磁体尺寸减小了59%。

与分立式FET相比,演示中大于100V/ns的漏源压摆率可降低67%的开关损耗,而其可调节性介于30-150V/ns之间,可权衡效率与电磁干扰,从而降低下游产品设计风险。集成式电流保护功能确保了稳健性,并增加了许多新功能,包括用于管理有源功率的数字脉宽调制温度报告、运行状况监测和理想二极管模式(如LMG3525R030-Q1所提供),让设计人员无需实施自适应死区时间控制。12mm×12mm的顶部冷却QFN封装还可以增强散热管理。

TI GaN器件通过了4,000多万小时的器件可靠性测试,并且10年寿命的故障率小于1,可满足汽车制造商所期望的耐用性。TI GaN在普遍可用的硅基板上构建,并使用所有内部制造设施的现有工艺节点制造,与基于SiC或蓝宝石基板的其他技术不同,它具有确定的供应链和成本优势。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多