随着电子产品向小型化、便携化、网络化和高性能方向发展,对电路组装技术和I/O引线数提出了更高的要求,芯片体积越来越小,芯片引脚越来越多,给生产和返修带来困难。

原来SMT中广泛使用的QFP(四边扁平封装),封装间距的极限尺寸停留在0.3mm,这种间距引线容易弯曲、变形或折断,相应地对SMT组装工艺、设备精度、焊接材料提出严格的要求,即使如此,组装小间距细引线的QFP,缺陷率仍相当高,最高可达6000ppm,使大范围应用受到制约。近年出现的BGA(Ball Grid Array 球栅阵列封装器件),由于芯片引脚不是分布在芯片的周围而是在封装的底面,实际是将封装外壳基板原四面引出的引脚变成以面阵布局的pb/sn凸点引脚,这就可以容纳更多的I/O数,且可以较大的引脚间距如1.5、1.27mm代替QFP的0.4、0.3mm,很容易使用SMT与PCB上的布线引脚焊接互连,因此不仅可以使芯片在与QFP相同的封装尺寸下保持更多的封装容量,又使I/O引脚间距较大,从而大大提高了SMT组装的成品率,缺陷率仅为0.3~5ppm,方便了生产和返修,因而BGA封装技术在电子产品生产领域获得了广泛使用。

随着引脚数增加,对于精细引脚在装配过程中出现的桥连、漏焊、缺焊等缺陷,利用手工工具很难进行修理,需用专门的返修设备并根据一定的返修工艺来完成。

按封装材料的不同,BGA元件主要有以下几种:

·PBGA(plastic BGA,塑料封装的BGA);

·CBGA(ceramic BGA,陶瓷封装的BGA);

·CCBGA(ceramic column BGA,陶瓷柱状封装的BGA);

·TBGA(tape BGA, 载带状封装的BGA);

·CSP(Chip Scale Package或mBGA)。

PBGA是目前使用较多的BGA,它使用63Sn/37Pb成分的焊锡球,焊锡的熔化温度约为183℃。焊锡球在焊接前直径为0.75mm,回流焊以后,焊锡球高度减为0.46~0.41mm。PBGA的优点是成本较低,容易加工;不过应该注意,由于塑料封装,容易吸潮,所以对于普通的元件,在开封后一般应该在8小时内使用,否则由于焊接时的迅速升温,会使芯片内的潮气马上汽化导致芯片损坏,有人称此为“ 苞米花”效应。按照JEDEC的建议,PBGA芯片在拆封后必须使用的期限由芯片的敏感性等级决定。

CBGA焊球的成分为90Pb/10Sn(它与PCB连接处的焊锡成分仍为63Sn/37Pb),CBGA的焊锡球高度较PBGA高,因此它的焊锡熔化温度较PBGA高,较PBGA不容易吸潮,且封装更牢靠。CBGA芯片底部焊点直径要比PCB上的焊盘大,拆除CBGA芯片后,焊锡不会粘在PCB的焊盘上。

CCBGA焊锡柱直径为0.51mm,柱高度为2.2mm,焊锡柱间距一般为1.27mm,焊锡柱的成分是90Pb/10Sn。

TBGA焊锡球直径为0.76mm,球间距为1.27mm。与CBGA相比,TBGA对环境温度要求控制严格,因芯片受热时,热张力集中在4个角,焊接时容易有缺陷。

CSP芯片的封装尺寸仅略大于裸芯片尺寸(不超过20%),这是CSP与BGA的主要区别。CSP较BGA,除了体积小外,还有更短的导电通路、更低的电抗性,更容易达到频率为500~600MHz的范围。

我们可以从以下同为304引脚的QFP与BGA芯片的比较看出BGA的优点:

概括起来,和QFP相比,BGA的特性主要有:

1.I / O引线间距大(如1.0,1.27,1.5mm),可容纳的I/O数目大(如1.27mm间距的 BGA在25mm边长的面积上可容纳350个I/O, 而0.5mm间距的QFP在40mm边长的面积上只容纳304个I/O)。

2.封装可靠性高(不会损坏引脚),焊点缺陷率低(《1ppm/焊点),焊点牢固。

3.QFP芯片的对中通常由操作人员用肉眼来观察,当引脚间距小于0.4mm时,对中与焊接十分困难。而BGA芯片的脚间距较大,借助对中放大系统,对中与焊接都不困难。

4.容易对大尺寸电路板加工丝网板。

5.引脚水平面同一性较QFP容易保证, 因为焊锡球在熔化以后可以自动补偿芯片与PCB之间的平面误差。

6.回流焊时,焊点之间的张力产生良好的自对中效果, 允许有50%的贴片精度误差。

7.有较好的电特性,由于引线短,导线的自感和导线间的互感很低,频率特性好。

8.能与原有的SMT贴装工艺和设备兼容,原有的丝印机,贴片机和回流焊设备都可使用。

当然,BGA也有缺点,主要是芯片焊接后需X射线检验,另外由于引脚呈球状栏栅状排列,需多层电路板布线,使电路板制造成本增加。

大多数半导体器件的耐热温度为240~2600℃,对于BGA返修系统来说,加热温度和均匀性的控制非常重要。美国OK集团的热风回流焊接及返修系统BGA-3592-G/CSP-3502-G和日本M.S.Engineering Co.,Ltd.的MS系列返修工作站很好的解决了这个问题。

本文以美国OK集团的热风回流焊接及返修系统BGA-3592-G 为例,简要说明BGA的返修工艺:

电路板、芯片预热的主要目的是将潮气去除,如果电路板和芯片内的潮气很小(如芯片刚拆封),这一步可以免除。

拆除的芯片如果不打算重新使用,而且PCB可承受高温,拆除芯片可采用较高的温度(较短的加热周期)。

清洁焊盘主要是将拆除芯片后留在PCB表面的助焊剂、焊锡膏清理掉,必须使用符合要求的清洗剂。为了保证BGA的焊接可靠性,一般不能使用焊盘上旧的残留焊锡膏,必须除掉,除非芯片上重新形成BGA焊锡球。由于BGA芯片体积小,特别是CSP或mBGA,芯片体积更小,清洁焊盘比较困难,所以在返修CSP芯片时,如果CSP周围空间很小,就需使用免清洗焊剂。

在PCB上涂焊锡膏对于BGA的返修结果有重要影响。通过选用与芯片相符的模板,可以很方便地将焊锡膏涂在电路板上。用OK集团的BGA-3592-G设备微型光学对中系统可以方便地检验焊锡膏是否涂匀。处理CSP芯片,有3种焊锡膏可以选择:RMA焊锡膏,非清洗焊锡膏,水剂焊锡膏。使用RMA焊锡膏,回流时间可略长些,使用非清洗焊锡膏,回流温度应选的低些。

贴片的主要目的是使BGA芯片上的每一个焊锡球与PCB上每一个对应的焊点对正。由于BGA芯片的焊点位于肉眼不能观测到的部位,所以必须使用专门设备来对中。BGA-3592-G可进行精确的对中。

热风回流焊是整个返修工艺的关键。其中有几个问题比较重要:

1、芯片返修回流焊的曲线应当与芯片的原始焊接曲线接近,热风回流焊曲线可分成四个区间:预热区,加热区,回流区,冷却区,四个区间的温度、时间参数可以分别设定,通过与计算机连接,可以将这些程序存储和随时调用。

2、在回流焊过程中要正确选择各区的加热温度和时间,同时应注意升温速度。一般在100℃以前,最大升温速度不超过6 ℃/s,100℃以后最大升温速度不超过3℃ /s,在冷却区,最大冷却速度不超过6℃/s。因为过高的升温速度和降温速度都可能损坏PCB和芯片,这种损坏有时是肉眼不能观察到的。不同的芯片,不同的焊锡膏,应选择不同的加热温度和时间。如CBGA芯片的回流温度应高于PBGA的回流温度,90Pb/10Sn应较63Sn/37Pb焊锡膏选用更高的回流温度。对免洗焊膏,其活性低于非免洗焊膏,因此,焊接温度不宜过高,焊接时间不宜过长,以防止焊锡颗粒的氧化。

3、热风回流焊中,PCB板的底部必须能够加热。加热有两个目的:避免由于PCB板单面受热而产生翘曲和变形;使焊锡膏溶化时间缩短。对大尺寸板返修BGA,底部加热尤其重要。BGA-3592-G返修设备的底部加热方式有两种,一种是热风加热,一种是红外加热。热风加热的优点是加热均匀,一般返修工艺建议采用这种加热。红外加热的缺点是PCB受热不均匀。

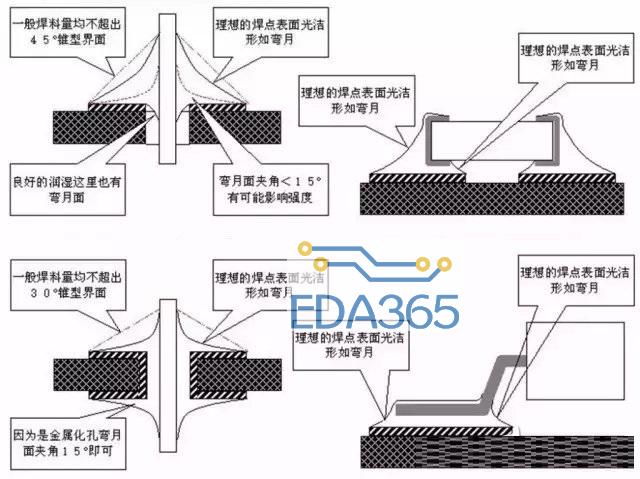

4、要选择好的热风回流喷嘴。热风回流喷嘴属于非接触式加热,加热时依靠高温空气流使BGA芯片上各焊点的焊锡同时溶化。美国OK集团首先发明这种喷嘴,它将BGA元件密封,保证在整个回流过程中有稳定的温度环境,同时可保护相邻元件不被对流热空气加热损坏(如图1所示)。

在电子产品尤其是电脑与通信类电子产品的生产领域,半导体器件向微小型化、多功能化、绿色化发展,各种封装技术不断涌现,BGA/CSP是当今封装技术的主流。其优势在于进一步缩小半导体器件的封装尺寸,因而提高了高密度贴装技术水平,十分适合电子产品轻、薄、短、小及功能多样化的发展方向。

为满足迅速增长的对BGA封装技术电路板组装需求和生产者对丝网印刷、对中贴片和焊接过程控制精度的要求,提高BGA的组装焊接及返修质量,需选择更安全、更快、更便捷的组装与返修设备及工艺。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多