如果你能够以低价格获得商业制作的印刷电路板,为什么还要自己去做呢?

一个原因是,你可能需要花 1 至 4 周的时间才能拿到板子。对于搭建原型机来说,这可能是一个主要的障碍。每次设计反复因而可能花一个月甚至更长的时间,一个项目可能需要多个月才能做完。喜欢自己动手的人可以用一个晚上就做好电路板,并完成所有部件的装配。这个优势真的很难打破。

除了时间因素外,自己制作电路板还有其它原因。商业服务根据电路板尺寸而不是复杂性进行收费。较大的板子价格更高,即使它们整个是空板。我曾经做过一块很大的 PCB,因为上面的元件必须间隔很远。这是一块密度很小的板子,但即便是交给最便宜的商业厂家去做,费用也非常昂贵。

但是话说回来,真正的原因并不是节省时间或金钱。如果“搭建你自己的”这个词语不能令你感到兴奋,那么就不要再读下去了。搭建一个电路板可能不需要花两个整周的时间,但也要花许多个小时。就像每件事一样,都有一个学习曲线。第一次不能正常工作很常见。记住,我们是在讨论搭建一块接近专业质量的电路板,而不只是堆在一起检查电路功能的东西。如果这个过程本身是一件不愉快的经历,那么就不值得节省下来的任意时间或金钱。人们自己搭建而不是购买的理由是他们喜欢学习,喜欢让新的技巧变得更加完美。

如果你十分注重细节,有许多耐心,对手工技艺引以为豪,那么自己动手做 PCB 也许就非常适合你。

下面介绍细节…… 图文并茂,在家制作属于你的高质量双面 PCB 板

激光打印碳粉转印方法

对家庭制作者来说,激光打印碳粉转印方法是至今最容易也是可以获得最高质量的一种方法,甚至比预涂感光板的紫外光照射法还好。个中的原因需要做些解释。PCB 制造商使用光致抗蚀剂紫外光照射方法,这种方法使用光绘(不是激光打印)模板。光绘分辨率可以超过 50000DPI,而激光打印机最多也只能达到 2400DPI。为了利用光绘模板的优势,你需要一个非常均匀的紫外光源和强大的对齐能力,这个要求已经远远超过普通家庭作坊的负担。使用紫外光的大多数家庭制作者会使用激光打印机生成幻灯片,然后使用这种幻灯片作为模板去曝光涂有光致抗蚀剂的电路板。这种方法不是很管用。为什么呢?激光碳粉对紫外光不是完全不透明,因为它有大量的针眼。紫外光波长只有 365nm,因此很难密封这些针眼,使得它变得不透明。加上薄膜中的光学衍射和散射,不难见到生成的图像比原始打印图更差。另一方面,碳粉的直接熔化并不受任何这些效应的影响。我可以用碳粉转印方法得到 5mil 的线,这与任何商用 PCB 服务几乎一样好。

现在让我们回到碳粉转印方法上来。这种方法要求涂覆有脱模剂的专用纸。表面上看,某些光面纸也可以用,但最好是从 www.pcbfx.com 买一些货真价实的专用纸,也可以从 Mouser 和 Digikey 等主要折扣店买到。每张纸大概 1 美元。你还需要层压机,亚马逊报价大概在 90 美元左右。一些人用过电熨斗,但层压机的温度和压力可以产生好得多的一致性结果。

碳粉转印成功的关键是找到一个好的打印机。这是极有技巧的部分,因为打印机从一个品牌到另一个品牌似乎存在巨大的差异,不管宣传的 DPI 分辨率是多少。你需要做一个细线测试图案,并试着在不同打印机上打印,然后用显微镜进行检查。我们要寻找的是线中高密度的碳粉覆盖率、干净的空白区域和正确的线间距。我办公室里价格很高的惠普打印机在显微镜下看到的是一个奇差无比的结果。下图显示了这个打印机打印出来的间距为 5mil、线宽为 5mil 的线。注意空白处的碳粉斑点和两根并到一起的线。

办公用品商店的打印服务是做试验的好地方,因为这些打印机维护得都比较好。在经过一些尝试后,我发现 Officemax 店的打印机效果相当好。它是一台施乐公司的 Workcentre 5775 打印机。只需支付 1 页 10 美分,我就能得到相当好的结果。

图 1:惠普(HP)Laserjet 600 M601(5mil 的线宽和间距——显微镜图像)。注意空白处的碳粉斑点和两条并在一起的线。

图 2:施乐(Xerox) Workcentre 5775(5mil 的线宽和间距——显微镜图像)。这是一张好得多的打印图。

碳粉转印

切割出来的 FR-4 双面包铜板尺寸至少要比设计外形大半英寸。多出的空间主要方便电路板的操作。对电路板的边沿进行倒角,清洁电路板,然后将打印纸面朝上用胶带纸固定在电路板上。沿着板的边沿至少钻 3 个孔。这些孔用于对齐目的,应该预先在电路板版图上设计好。孔越小越好。我用的是#80 钻头。然后拿掉纸,用百洁布擦洗电路板,直到铜发亮崭新后,再用丙醇擦试。不要用水去擦试,因为很细的铜颗粒将立即氧化,并粘附在电路板上,形成难看的残渣。最后,用不起毛的布擦试。市场上销售的用于清洁眼镜的药巾也适合做这个用途。等到电路板完全干燥和干净后,将一张打印纸面朝下放在电路板上,并用小的别针或导线将它们与以前钻的孔对齐。我使用 10mil 的线。仔细将纸沿着板子边沿用胶带固定到电路板上。聚酰亚胺胶带要好于透明胶带,因为它能忍受层压高温。然后将电路板翻转过来,对另一面做同样的操作。

图 3:对齐后的碳粉转印纸。注意用于对齐的小细线。

最好一次做一面碳粉转印。但这样做确实会导致更多的问题。纸和板的膨胀系数不同,因此在加热条件下膨胀幅度不同,如果我们一次做一面,很难做到正确对齐,特别是大板子。

将层压机开机,经过大约 15 分钟后达到全热状态。然后从全部 4 个边的方向送板子进去。我们不能认为顶面和底面会同等加热,因此最好将板子翻过来,再送 4 次。也就是说总共送 8 次进层压机。结束后在空气中冷却一会儿,再朝纸上喷一些水。脱模剂应变得具有活性,不用费力那些纸就能自己分开来。然后将胶带小心的撕下来,将纸丢掉。将电路板放在干净的自来水中冲几分钟。这一步很重要。我们必须彻底清除粘在碳粉转印纸上的脱模剂,否则它会影响下一步密封材料的粘贴。

图 4:总共送 8 次电路板进层压机(每个方向两次,先送一面,再送另一面)。

图 5:成功的碳粉转印。

密封材料

碳粉有许多气孔,如果不使用密封材料的话会在铜线中产生凹点。密封材料进入这些气孔后,可以做成更好的蚀刻掩模板。密封材料采用大片形状,看起来非常像老式的复写纸,只是颜色是绿色的。它们可以从出售碳粉转印纸的相同地方买到。将绿色薄膜包裹住电路板,在保持伸展的情况下用胶带固定住,不要让它折叠或起皱。然后像以前一样送进层压机 8 次。最后去除胶带,将绿色薄膜剥掉。

图 6:将安装了密封薄膜的电路板再送进层压机 8 次。

图 7:将密封薄膜剥除。

这一步过后会在电路板上留下多余的密封材料。电路板上的线可能看起来像并在一起或很脏,特别是在非常窄的走线之间。在我前面几次尝试中,我错误地认为这一步失败了,甚至决定从头再来。事实上,这是非常正常的现象,多余的密封材料很容易清除。

买一卷 3M 的洁净遮蔽胶带,将它粘贴到电路板的两个整表面。用一个复印滚筒或有力的指压将它牢牢粘贴到走线中。然后将胶带撕掉。这样就能去除不在原始碳粉表面的所有多余密封材料。这一步也会让你相信,碳粉和密封材料非常牢固,不是那么容易就能擦除掉。

图 8:用遮蔽胶带去除多余的密封材料。

图 9:撕掉胶带就能带走多余的密封材料。

图 10:在遮蔽胶带撕掉后。

下面的显微镜图像显示了没用胶带和用了胶带后 5mil 测试图案的差别。效果是很显著的,因此这是不可错失的重要一步(我还没在其它地方看到过这一步)。

图 11:这是碳粉转印后的图像(5mil 线-显微镜图像)。

图 12:这是应用密封薄膜后的图像(5mil 线-显微镜图像)。注意在间隙和合并的线中存在的多余密封材料。

图 13:在应用遮蔽胶带后,所有多余的密封材料都被清除了(5mil 线-显微镜图像)。

下图显示了碳粉上的密封材料效应。

图 14:碳粉本身含有大量极小的空隙。

图 15:在应用密封材料后,所有空隙都被封住了。

修补

接下来要仔细检查走线中是否有任何断点和针孔。这些断点和针孔很容易用精细的记号笔加以修缮。记号笔的墨水似乎与蚀刻剂结合得非常好。

图 16:用记号笔修补少量缺陷。

蚀刻

现在电路板可以进行蚀刻了。我使用的是氯化铁,虽然也有腐蚀性较低的其它材料。为了不发生溅溢、混乱或废气,可以使用密封塑料袋进行蚀刻。将电路板放入袋中,然后倒入一些蚀刻剂,封好袋口。为了防止滴漏,我在外面又套了一个袋子。将它放在平坦的桌子上,使用复印滚筒将液体铺开,使电路板的所有部分都湿润到。隔一分钟将袋子翻转一次,再使用滚筒轻压另一面。蚀刻时间主要取决于温度,因此用电吹风可以显著加快蚀刻速度。透过塑料袋应能够清晰地看到电路板,因此在完成蚀刻之前无需拿出来。等到蚀刻完成后,打开塑料袋,戴上手套取出电路板,将板子放在一叠纸巾上,擦掉化学物质。然后在自来水中彻底清洗干净。使用这种方法的话,整个蚀刻过程不会溅出一滴化学液体。

蚀刻完的废液应倒入瓶中并得到正确的废弃处理。这种水有极强的腐蚀性,千万不能直接倒入地漏中。

图 17:用密封袋进行蚀刻。

图 18:蚀刻板。注意记号笔墨水仍然非常完整。

清除墨粉

现在可以用丙酮等溶剂清除墨粉 / 密封材料了。但不要错误地使用浸过丙酮的毛巾去擦试电路板。这样做将不可挽回地将墨粉弄进电路板,使电路板非常难看。相反,要将整块电路板浸到丙酮桶中,等待 2 至 3 分钟的时间使之渗透到墨粉中,在仍浸润于丙酮之时,使用软鬃毛刷子将墨粉脱离电路板。在将所有墨粉完全从电路板分离之前,不要将电路板从丙酮液中拿出来。有些墨粉可能仍然粘在电路板上,但这似乎是无法避免的。

图 19:在清除墨粉之后。

图 20:在清除墨粉之后(特写)。

丝印

这一步是将一些标记和文字印到电路板上,不过不是用传统的丝网印刷方法,而是用同样的墨粉转印技术,利用以前钻好的对齐标记将图案打印到电路板上。因为在经过铜蚀刻后表面不是完全平坦,位于铜箔边缘的一些图案将无法正确转印。为了尽量减少问题,设计应尽可能避免跨越蚀刻区的边界。

图 21:印上丝网文字。

阻焊层

阻焊层是给电路板加一层专门可触摸的层,它也能使得精细间距的表贴元件焊接起来更加容易。市场上有一种产品叫 Dynamask 5000。它基本上是一种即剥即贴的环氧树脂薄膜,用起来非常顺手。遗憾的是,在美国市场上没有卖的,只能通过海外销售商采购。

这种膜是绿色的,采用纸张形式。将膜切得比设计大半英寸左右。剥除有纹理一边的保护膜(使用两片透明胶带将膜分开)。从一边开始,使用复印滚筒将膜压到电路板上。在滚筒压接之前不要让膜接触电路板,防止产生气泡。然后将层压机加热到 200°F (93°C),将电路板送进层压机。重复送板或更高的层压温度可能让薄膜变得太软,并致使它们回流,这似乎会产生气泡和干斑。使用手指将膜压入蚀刻槽也是个好主意。这种膜最好是在真空环境中进行层压,因此这种方法不可避免会在膜的背后产生一些气泡,特别是在又窄又细的槽里。如果有大的气泡,薄膜很容易剥除并丢弃。

现在万事俱备,可以用紫外光照射阻焊层了。这时需要一个紫外灯。对于小板子来说,美甲灯就行了,价格是 20 美元。对于大板子而言,需要一个平板型的紫外线灯,价格大约 75 美元。平板灯之所以好,是因为盖板有个锁止装置,可以将幻灯片压在电路板上,提高图像的分辨率。

首先,将阻焊层图案打印在幻灯片上,让墨粉位于朝向电路板的一边。这要求在打印期间将顶部图像进行镜像处理。随后用胶带将幻灯片固定到电路板上,确保它与电路板有非常紧密的接触。任何空隙都会使图像变得模糊。

曝光时间多长真的取决于灯的亮度。规范要求是 100 mJ/cm2 至 500 mJ/cm2,但你需要有紫外光功率计才能使用这个数据。不过很容易做一些测试板来配置正确的曝光值。太多曝光可能会让光线照透幻灯片的暗区。太少曝光将使得膜溶入显影剂。由于反射的原因,铜区上的膜要比蚀刻区的膜更快得到曝光,因此要密切注意膜在这两个区域上的表现。在我的试验中,我采用的是 2mW/cm2 的平板紫外光灯,5 分钟的曝光时间可以得到很好的图案。

图 22:平板紫外线曝光灯。

接着把膜放在黑暗的地方近 30 分钟,等曝光过的环氧树脂固化。然后去除幻灯片,从膜上剥离顶部保护层。

显影液是按 1%配重比在水中混合碳酸钠粉制作而成的。不要使用商店出售的各种洗涤碱,用它的结果真的很糟糕,也许是因为它包含了碳酸钠之外的其它添加剂。最好从化学品商店或卖 Dynamask 膜的相同供应商处买纯的碳酸钠。

将电路板浸入显影剂溶液中,用鬃毛刷轻轻地刷洗。规范要求溶液加热到 90°F (32°C),但那样做似乎显影速度太快了。当溶液温度较低时更好控制,只需花大约 5 分钟的时间就能完成显影。过长的显影时间会使得膜变得太软,并且边缘参差不齐,因此仔细监视整个过程很重要。

图 23:正在显影中的电路板(和鬃毛刷)。

在图案被完全显影之后,用干净的水漂洗电路板,并再次用紫外光照射几分钟。这次照射的目的是使环氧树脂完全固化。这次的时间不重要,不过比第一次曝光要长得多。然后将电路板再次放入层压计,这次使用最高温度。当在背面增加阻焊层时,用一些有粘性的货架挂面纸保护正面是个好主意。这样,显影剂就不会使正面的阻焊层变软或受到破坏。当两面都完成显影后,我还把电路板放在 212°F (100°C)的炉子中烘了大约 30 分钟,以便进一步固化薄膜。确保电路板平放在炉子中,否则它会变形翘曲。

图 24:成功的阻焊层。

图 25:阻焊层(显微镜图像)。

元件孔

现在可以钻元件孔了。我们需要用到微型尺寸的钻头。最好的钻头是柄长 1/8″的钻头。没有柄的标准钻头很难放在钻头夹盘中间,因为它们的直径太小。McMaster-Carr 商店出售很多不同尺寸的钻头,手头最好准备一组大小不一的钻头。

在钻孔过程中你会发现正反对齐程度有多好。在这方面我们没有太多工作要做,只能寄希望于结果 OK。

过孔

电镀过孔是家庭制作者要过的最后一关。在家里做通孔电镀没有简单的方法,因此一般采用替代性技术,如焊线、导电性环氧树脂和铆钉。所有这些方法都有或多或少的问题,但我发现焊线是最可靠的,接下来是空心铆钉。

焊线过孔

焊线是连接过孔的最简单方法,但它会留下像大橡树果一样的突起物,即使用平头钢丝钳剪过。这些接点不仅难看,而且在这些过孔上方不能再放置元件。然而这是目前最为简单的过孔制作方法。

空心铆钉

空心铆钉是一种更加整洁的可选方法。我曾用过 0.6mm 的铜质铆钉(0.4mm 内径),它们可以在易趣和各种其它资源上获得。还要一个用于按压这些铆钉的专用工具,但极其昂贵,我无法想象有人真的买过这样的工具。铆钉可以手工安装。在版图上我设计了 75mil 的焊盘,钻孔孔径是 25mil。用#72 钻头打孔,再用镊子插入铆钉。将电路板反过来,放在金属平面上,确保铆钉与金属板接触。在放大镜下用图钉轻轻地撑开铆钉尾部。然后使用内六角螺丝刀等工具的平头按压尾部,确保螺丝刀垂直于电路板。当铆钉到位时按压应发出一个明显的咯嗒声。这不会用多大的力,因为铜是软的。

图 26:插入铆钉,并将板子翻转过来。

图 27:用图钉撑开铆钉尾部。

图 28:撑开的尾部(显微镜图像)。

图 29:用内六角螺丝刀的平头按压尾部。

图 30:压过的铆钉尾部(显微镜图像)。

图 31:另一边的铆钉边缘(显微镜图像)。从这张图可以看出配准误差很明显。

用铆钉也存在一些严重的问题。我做的许多过孔结果都呈开路状态。我很肯定的是,这是由于铜的腐蚀性质造成的。因为在做阻焊层那一步铜焊盘都放在碳酸钠溶液中,并且随后经过了层压机和炉子的高温,因此被氧化就不奇怪了。另外,将一种金属折叠到另一种金属上似乎是一种很差的电气连接方法。我最后在铆钉周围加了少量的助焊剂,并进行了回流焊。经过这样的处理后所有过孔都没问题了,最可能的原因是助焊剂中的焊剂清除掉了氧化物。

最后铆钉必须进行焊接,因此与焊线方法看起来没多大差别。然而,与用线做的过孔相比,它们与板子更加平齐。下图显示了侧面高度的区别。

用 5mil 导线制作的焊线型过孔。

使用了助焊剂的 0.6mm 外径铆钉过孔。

修缮

最后一步是修缮电路板,使用锉刀将电路板边缘锉平。

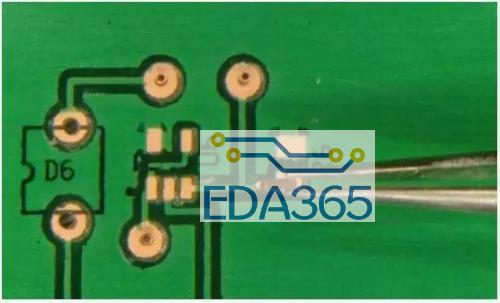

最终结果是一块看起来很专业的电路板,非常接近于从商业资源获得的电路板。整个制作过程共花了约 4 个小时。

来动手试试呗~

APP下载

APP下载 登录

登录

热门文章

热门文章