PQFN封装底部大面积暴露的热焊盘提供了可靠的焊接面积,PCB底部必须设计与之相对应的热焊盘及传热过孔。过孔提供散热途径,能够有效地将热量从芯片传导到PCB上。

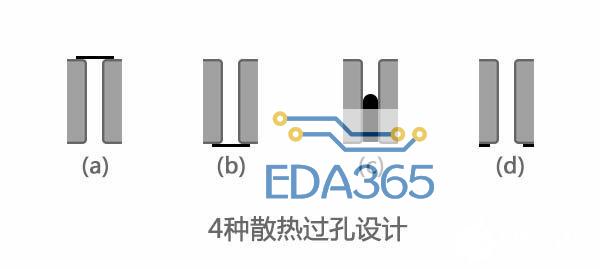

热过孔设计:孔的数量及尺寸取决于器件的应用场合、芯片功率大小、电性能要求,根据热性能仿真,建议散热过孔的间距在1.0~12mm,尺寸为0.3~0.3mm散热过孔有4种设计形式如图所示。图(a)、(b)使用干殿阻焊膜从过孔顶部或底部阻焊,图(c)使用液态感光(LPI)阻焊膜从底部填充,图(d)采用“贯通孔”。4种散热过孔设计的利弊如下所述。

①(a)从顶部阻焊,对控制气孔的产生比较好,但PCB顶面的阻焊层会阻码焊膏印剧。

②(b)、(c)底部阻焊和底部填充,气体的外逸会产生大的气孔,覆盖2个散热过孔,对热性能方面有不利的影响。

③(d)中贯通孔允许焊料流进过孔,减小了气孔的尺寸,但元件底部焊盘上的焊料会减少。

PCB的阻焊层结构:建议使用NSMD阻焊层,阻焊层开口应比焊盘开口大120~150um,即焊盘铜箔到阻焊层的间隙有60~75nm。当引脚间距小于0.5mm时,引脚之间的阻焊可以省略。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多