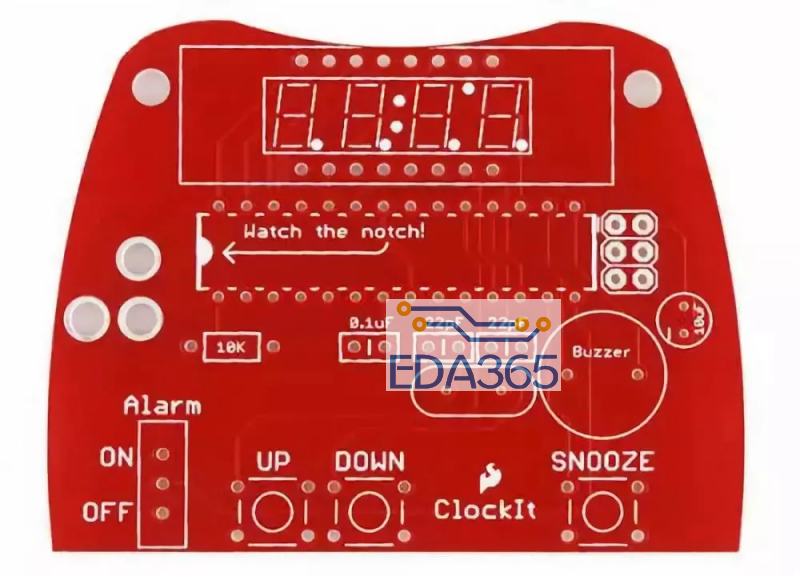

拼板是一门技术,也是一门艺术。PCB 拼板说直接一点就是把几个小 PCB 单元用各种连接方式组合在一起。比较常见的拼板有 AA 顺序拼、AB 正反拼、AA 旋转拼、AB 阴阳拼、ABC 混合拼等等多种方式。PCB 设计工程师在拼板设计时通常会考虑到产品的结构尺寸、电气性能、元件布局等功能方面。在拼板设计方面如何提升 SMT 生产效率,把对产品质量的影响风险降到最低,本文中的案例是在 PCBA 生产过程中所遇到的,如 PCB 外形尺寸不规则、拼板后影响生产效率,同时它也增加生产难度和制造成本。

PCB 拼板目的:

1、因 PCB 外形尺寸太小、不规则严重影响 SMT 加工生产效率

2、实现板材利用率最大化,减少成本 。

3、降低生产难度,提高产品的良率。

拼板设计的规则:

拼板设计方式有很多种,在新产品试制阶段有时候很难确定采用哪种拼板方式、拼板数量是最佳化的。PCB 设计工程师根据产品特性(如产品结构限定、外设接口限高、限位等因素)在设计时优先满足产品的结构要求,其次就是在 PCB 制板和 SMT 加工过程中反馈板材利用率和生产效率提出的问题。在生产过程中 PCB 板材选定后,遇到不同的几何尺寸和 PCB 拼板方式过炉后热膨胀直接影响着产品可靠性和性能,增加了 SMT 生产的加工难度和制造成本。结合 SMT 工艺工程师多年的经验总结,采用拼板方式来提升 SMT 产线效率,有以下几个方面跟大家分享:

在 SMT 生产线为了提升产线稼动率,常见的拼板方式有 AAAA 拼或 AB 拼两大方式,我们不能直接问哪一种拼板方式好呢?这要从产品的工艺复杂度来考虑,拼板后产线机台贴装周期平衡率、体积大的元件二次重熔后掉件问题等等。

采用图 2 正反拼设计 (AABB 拼)优点是让 SMT 产线设备配置和工艺流程简单容易。一张钢网,一套贴片程序和 SPI/AOI 检验程式以及回流焊接炉温曲线优化一次等等,提升 SMT 快速换线速度和首件核对一次完成,在极短的时间内有 PCBA 成品产出给到下一工序功能测试。

采用图 2 正反拼设计 (AABB 拼)缺点就是,若产品 BOT 面与 TOP 面在元件布局方面差异较大情况下(主芯片体积较大、元件布局密度较高、通孔回流元件脚超出板面等)会导致细间距位置的锡膏印刷不良和不稳定,体积和重量大的元件在二次过炉时掉件风险,在批量生产时不但没解决效率提升问题还会带来加工难度和质量问题,这也是考验工程师在线技术攻关能力。

采用图 1(AAA/BBB 拼)非正反拼设计,比较适合目前多数工厂推荐,生产线容易调配和合理安排设备资源,生产流程稳定,很容易提升产线效率。在 PCB 设计时工程师一定要考虑全面主芯片元件、散热较大元件、和外设接口元件布局合理性,加工厂仅需要合理安排生产线先生产 BOT 面(少元件面)再生产 TOP 面(多元件面),加工过程中遇到质量异常时工艺工程比较容易处理解决。

生产过程中在保证直通率的前提下到底采用哪种拼板方式最佳?就要根据 SMT 产线的机台配置和设备的加工能力、制程稳定性等因素综合考量。

1、首先来熟悉下 SMT 产线配置和理论产能:

深圳工厂 SMT 中小批量线体为例

生产线贴片 PCB 最大尺寸:774mm*710mm

NXT 可以贴最小封装 03015、01005 元件

NXT 模组理论产能 35000 元件 /H

AIM 多功能机理论产能 27000 元件 /H

2、SMT 贴片的一款产品单面 SMT 制程 6 拼板,在贴装时由原来 6 拼板优化改为 12 拼板,减少传板次数和周期频率来提升产能。

3、SMT 每条线体的机台配置组合不同,设备工程师在换线时平衡各机台的速度,印刷机、SPI 锡膏检测速度、贴片速度、回流炉速度和炉后 AOI 检测速度,优化整条生产线全自动化高速生产,大大提高了机器利用效率。

总结,高品质、少人员的情况下,高效率的产出是我们追求和持续改善的目标。对于中小批量和研发打样阶段的 PCB 是多种多样,为了满足贴片机器每小时高效率的产出,在 PCB 拼板方面是非常重要的环节:

单板尺寸任何一边小于 80mm 需要拼板设计

拼板后 PCB 最大尺寸(L)300-350mm * (W)200-250mm 比较适宜

多拼板之间有板边连接器的外形轮廓超出干涉时,通过旋转拼+工艺边方式解决,防止焊接后在传送或搬运过程中撞件损伤的质量不良。

一些不规则外形的 PCB 的镂空面积较大时,在 SMT 生产时容易导致设备传输轨道上 PCB 传感器错误识别,产生错误的动作或未感应到 PCB 出现叠板现象,在拼板设计时增加工艺边把镂空位置补齐。

拼板设计后必须保证大板的基准点边缘距离板边到少 3.5mm(机器在夹持 PCB 板边的最小范围 3.5mm),大板上 2 个对角基准点不能对称放置,正反面的基准点也不要对称放置,这样就可以通过设备自身的识别功能防呆 PCB 反向 / 反面进入机器。

拼板设计过程中,单板之间的连接点的多少和放置位置也非常重要。

对于 FPC 和软硬结合板的拼板方式大有不同,拼板要求考虑会更多一些。

总而言之,拼板设计在满足板材利用率和生产加工效率问题,也要考虑生产过炉后 PCBA 热变形和分板效率问题。

APP下载

APP下载 登录

登录

热门文章

热门文章