微机械电子系统(MEMS)有着广阔的应用前景,但MEMS的商业化面临着一个瓶颈——MEMS的封装。成本与尺寸是MEMS封装技术要应对的挑战,系统化是MEMS封装的鲜明特点。解决MEMS封装的划片、粘片、互连以及包封等工艺难题的一个解决方案是采用硅帽结构。MEMS封装技术的发展将是推动MEMS实用化的重要力量。

作为微电子学与微机械学相互融合的产物,微机械电子系统(MEMS)将集成电路制造工艺中的硅微细加工技术和机械工业中的微机械加工技术结合起来,制造出机、电一体甚至光、机、电一体的新器件,有着广阔的应用前景。目前已经有一些获得商业应用的MEMS器件,如温度传感器、压力传感器、加速度计等。但是整体上,MEMS的商业化面临着一个瓶颈——MEMS的封装。封装是MEMS商业化的一个关键环节,只有经过封装的MEMS器件才能真正称其为产品,才能投入使用,否则只能作为“MEMS芯片”在实验室进行研究,实际上众多成功的MEMS技术没有成为商品化的产品,从而得到应用的主要原因就是MEMS的封装技术研究滞后于器件研究。MEMS封装技术的发展将直接影响到MEMS产品的进一步发展和进入市场。

MEMS封装面临成本与尺寸挑战

MEMS制备技术上有很多借助于集成电路的平面制作工艺,MEMS封装的基本技术也与集成电路的封装技术紧密相关,在封装外壳/基板的材料选择、封装形式、互连技术、可靠性考虑等方面都有借助于集成电路封装的地方。与集成电路封装类似,MEMS封装具有提供电信号互连、电源连接、热耗散(热管理)、机械保护和环境保护的功能,但是由于MEMS本身的特异性,在封装上更加复杂。

MEMS封装面临的首要挑战是成本,因为MEMS封装非常昂贵,甚至有的统计认为其将占到系统成本的50%到90%的份额。目前商业应用最为成功的一些MEMS商业化的例子,包括德州仪器的数字光处理器、摩托罗拉的压力传感器等,它们的封装成本都是非常昂贵的,但是这些产品具有非常大的市场,其成本被认为是合理的。对于其他大多数的微系统和MEMS的应用,由于具有较小的市场和应用领域,昂贵的封装是商业化中的瓶颈。

之所以出现高成本的封装,与MEMS封装的独特性和复杂性是密切相关的,或者说与MEMS封装通常只能是定制的原因密切相关。

与传统集成电路不同,MEMS封装需要提供一个MEMS芯片到外部环境的强有力界面,这个界面影响到封装的成本。通常,MEMS所要求的物理界面可能采取多种形式或者这些形式的联合使用,这包括流体(或微流体)的、气压的、磁的、电磁的、光的、高频/射频的、热力的、电力的等形式。由于其固有的敏感性,这些环境界面正是传统集成电路封装试图保护芯片不受其影响而要隔离的。对于某些MEMS远场器件,可能需要测量或者影响局部的地心引力场或电磁场,那么封装就不能破坏需要测量的场,同时还要保护器件不受玷污或其他环境危险的破坏;对于光学MEMS,封装必须提供光传输进出器件的通路,同时防止周围物质向内的泄漏或者内部环境向外的泄漏;流体MEMS面临类似的挑战,某些液流或者气流要允许进入器件区但是不能损坏同一微系统内相邻的电路和电结构。因此在很多情况下,目前的MEMS封装都是基于应用于混合电路系统的封装技术,被认为是针对很局限和有限市场的高成本封装方案。

除了环境界面之外,多数MEMS封装具有的立体结构(如悬臂梁、薄膜、空腔等)以及MEMS的机械运动的本质也给封装带来相当大的困难。如压力传感器、温度传感器、加速度计和谐振器等MEMS器件,通常要求气密性的封装,以实现避免颗粒损伤、避免水汽和有害环境气体的破坏及避免环境扰动启动器件等。当然,MEMS封装的一些特殊的可靠性要求也是其高成本的一个原因。

MEMS封装的另外一个挑战是尺寸,MEMS本身是一个微米尺度的器件或者芯片,而由于要采用特别的或者定制的封装,最后获得的元件或者系统往往比MEMS本身大几倍甚至一到两个数量级,这在很大限度上抵消了MEMS小尺度的优点。创新的、小型化的MEMS封装技术也是未来MEMS商业化中需要突破的关键问题。

系统化是MEMS封装鲜明特点

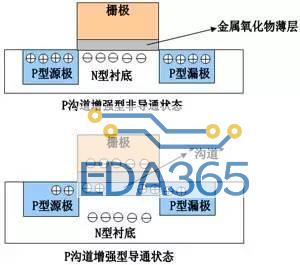

MEMS封装还具有一个鲜明的特点——系统化。MEMS本身具备有系统化的概念,由于MEMS制备工艺与CMOS等工艺难以完全兼容,封装的过程往往需要将MEMS芯片与其他电路集成在一个封装体内,形成一定的功能,具有系统级封装的内涵。

大多数商业的MEMS器件都是装在塑料或者陶瓷载体上,并采用引线键合进行互连。先进的MEMS封装用到了直接芯片粘接、倒装芯片连接以及圆片级封装,其也正在商品化。已经商业化或者正在为商业化准备的MEMS封装也可以分为金属封装、陶瓷封装和塑料封装。

与集成电路封装相似,通常将MEMS芯片制作之后将其与周围的系统或环境结合成整体的一切活动都涵盖为MEMS封装。但是,由于前面描述的MEMS封装的特异性,在集成电路封装中已经非常成熟的工序,如划片(芯片的分离)、粘片(芯片固定)、键合(实现互连)、包封(对芯片和互连的保护)、检测和校准等,在MEMS封装中都将面临新的问题。

金属封装可以提供优异的散热和电磁屏蔽,具有较高的强度和良好的气密性,满足大部分MEMS应用的低I/O端数要求,常用于射频MEMS、压力传感器等的封装,但是由于其基本材料的成本较高而正在被塑料和陶瓷封装所取代。陶瓷具有高弹性模量,相对于大多数金属封装,陶瓷封装的质量轻、成本低,陶瓷封装通常有一个空腔基体或者管座,一个或多个器件可以通过焊料或者黏接剂黏附在其上,引线键合适于作为电互连,可以实现MEMS或其他元件的集成,德州仪器公司的Digital Liglt Processor的封装就是一个采用Kovar盖板的气密性陶瓷封装。塑料封装是非气密性的,但是由于具有低的制造成本和大量的生产基础设施,在MEMS封装开发中得到了越来越多的重视,成功的例子包括Analog Device公司的双轴加速度计传感器以及惠普公司的喷墨打印头。

采用硅帽结构解决工艺难题

解决MEMS封装在划片、粘片、互连以及包封等工艺难题的一个解决方案是采用硅帽结构,即在MEMS芯片上加上一个硅基或者其他材料的盖帽,利用硅帽实现对可动结构的保护、在硅帽中实现芯片的互连、利用硅帽作为塑料包封时的保护。

目前国际国内的研究机构以及产业界对于这样的解决方案都非常重视,也投入了相当多的研究力量,在声学、射频、压力、流体等多种MEMS的封装中都采用到硅帽的技术。实现硅帽结构可以在单芯片上也可以在圆片上,对照集成电路发展的趋势,未来圆片级封装将带来成本性能上的优势,MEMS的圆片级封装也成为主要的趋势。圆片的盖帽可以采用石英、玻璃、陶瓷、聚合物甚至金属帽完成。为了进一步降低封装和集成的成本,在硅盖帽圆片上集成驱动电路成为一个研究方向。

圆片级盖帽结构的实现通常要采用圆片键合完成,对于硅的圆片键合,产业界和研究界已经开发了多种键合方法,包括阳极键合、熔融键合、玻璃熔封、共晶键合、聚合物黏结等等,这些键合方法有的是MEMS制作中就已经有应用的,有的是集成电路封装中借鉴过来的。

由于封装的继续发展,一些MEMS封装甚至已经成为MEMS芯片制作中的关键工艺,芯片的制作与封装的实现越来越难以区分。

MEMS必将具有广阔的前景,MEMS封装技术的发展将是推动MEMS实用化的重要力量。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多